Sự phát triển mạnh mẽ của các dự án hạ tầng giao thông những năm gần đây đã khiến nhu cầu đầu tư trạm trộn bê tông nhựa nóng tăng liên tục. Các dự án cao tốc Bắc – Nam, và hàng trăm tuyến quốc lộ, đường đô thị, khu công nghiệp đòi hỏi sản lượng Asphalt lớn, ổn định và chất lượng cao.

Trong bối cảnh cạnh tranh ngày càng cao, công nghệ trạm trộn bê tông nhựa nóng trở thành yếu tố quyết định năng lực của nhà thầu:

- Đảm bảo chất lượng Asphalt

- Chủ động tiến độ và chất lượng

- Giảm chi phí vận hành dài hạn

- Khả năng tham gia các gói thầu lớn

- Tối ưu hiệu quả trong thi công mặt đường

Đặc biệt, xu hướng đầu tư trạm công suất lớn 160–240–320 t/h đang trở thành tiêu chuẩn mới trong thi công các dự án trọng điểm.

1. Cấu tạo tổng thể của trạm trộn bê tông nhựa nóng

Một trạm trộn hoàn chỉnh thường bao gồm 10 module chính, mỗi bộ phận đều ảnh hưởng trực tiếp đến chất lượng asphalt.

Trạm bắt đầu từ hệ thống cấp liệu nguội, nơi cốt liệu được đưa vào từng phễu theo kích cỡ khác nhau. Tại đây, băng tải cấp liệu kết hợp cảm biến giúp định lượng đúng ngay từ đầu. Đây là “khâu gốc” để đảm bảo cấp phối chuẩn.

Tiếp theo là lò sấy (Dryer Drum) – nơi cốt liệu được đốt nóng lên 140–180°C, đồng thời loại bỏ độ ẩm. Công nghệ lò sấy hiện đại sử dụng burner điều khiển biến tần giúp giảm tiêu hao nhiên liệu từ 8–12%.

Sau sấy, cốt liệu đi vào hệ thống lọc bụi. Tại đây, bụi được thu hồi qua cyclone hoặc túi lọc vải, đáp ứng quy chuẩn môi trường và cho phép tái sử dụng bụi mịn.

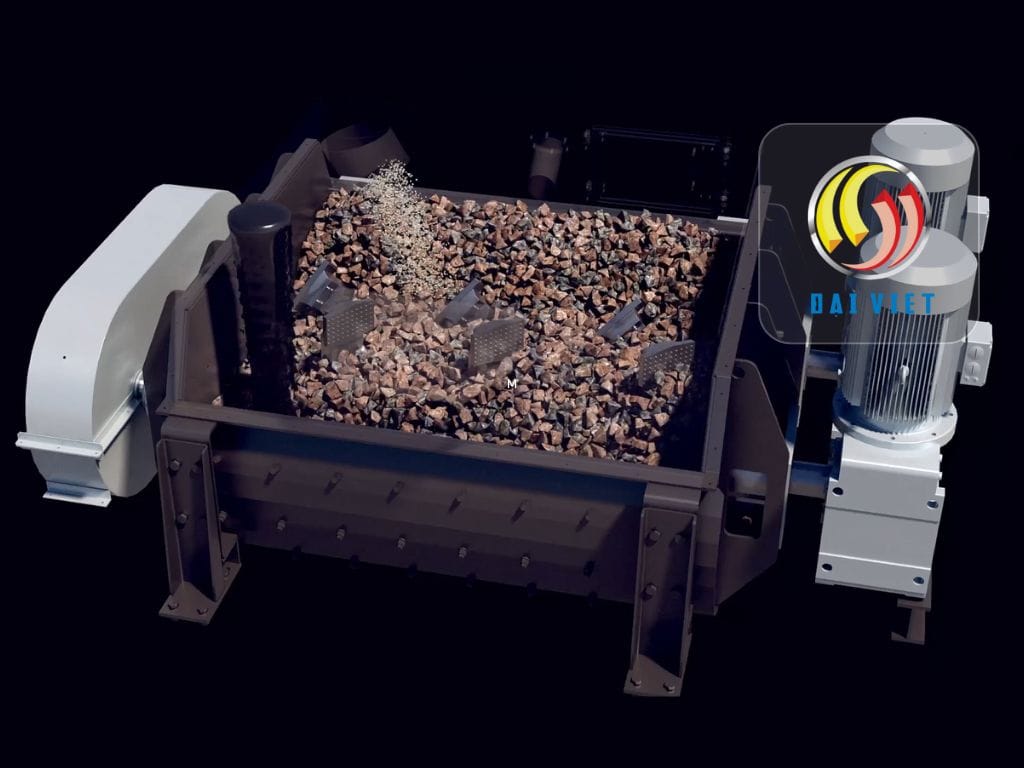

Sàng rung phân loại tiếp nhận cốt liệu đã sấy khô và phân loại chúng thành 4–6 nhóm kích cỡ. Đây là hệ thống yêu cầu độ bền cực cao vì làm việc liên tục với tần suất lớn.

Tâm điểm của trạm là tháp trộn, bao gồm hệ thống cân cốt liệu, cân nhựa đường, cân bột khoáng và buồng trộn cưỡng bức (trục kép).

Sau khi trộn, asphalt thành phẩm được đưa vào silo chứa nóng với dung tích 40–150 tấn, đảm bảo xả liên tục và không gián đoạn thi công.

Cuối cùng là hệ thống nhựa đường, gồm bồn chứa, bơm nhựa, bộ gia nhiệt, van an toàn và cảm biến nhiệt độ. Thiết kế hệ thống nhựa đường hiện đại giúp sai số định lượng chỉ còn ±0.3%.

2. Quy trình vận hành tiêu chuẩn công nghệ trạm trộn bê tông nhựa nóng

Quy trình sản xuất bê tông nhựa nóng gồm 7 bước cơ bản nhưng đòi hỏi sự phối hợp chính xác:

- Khởi động và kiểm tra an toàn thiết bị

- Cấp liệu nguội và kiểm soát cấp phối đầu vào

- Sấy cốt liệu và kiểm soát độ ẩm

- Phân loại cốt liệu qua sàng rung

- Cân bột khoáng – cân nhựa – cân cốt liệu

- Trộn cưỡng bức để tạo hỗn hợp đồng nhất

- Xuất xả và kiểm tra chất lượng theo ca sản xuất

Trong các trạm đời mới, toàn bộ quá trình được giám sát bằng hệ thống PLC – SCADA, ghi lại dữ liệu theo thời gian thực, giảm sai số và nâng cao hiệu suất.

3. Thiết kế trạm trộn bê tông nhựa nóng công suất lớn: 6 yếu tố quyết định

Để phát huy lợi thế công nghệ trạm trộn bê tông nhựa nóng, thiết kế trạm phải đồng bộ. Dưới đây là 6 yếu tố quan trọng nhất.

Thứ nhất: Lựa chọn công suất dựa trên loại dự án:

- 120–160 t/h: phù hợp đường tỉnh, quốc lộ

- 160–240 t/h: phù hợp cao tốc

- 240–320 t/h: phù hợp tổ hợp dự án hoặc trạm trung tâm phục vụ nhiều nhà thầu

Chọn công suất sai gây ra 2 rủi ro: hoặc quá tải, hỏng thiết bị; hoặc dư thừa, lãng phí vốn đầu tư.

Thứ hai: Thiết kế mặt bằng khoa học. Trạm công suất lớn cần diện tích tối thiểu 3.000–5.000 m², bố trí giao thông 1 chiều, khu vực cấp nhiên liệu tách biệt và khu vực nhựa đường có mái che chống nắng gió.

Thứ ba: Tối ưu lò sấy giúp giảm lớn chi phí vận hành. Công suất lớn đồng nghĩa tiêu hao nhiên liệu lớn, nên thiết kế drum sấy 2 lớp, burner biến tần và bộ thu hồi nhiệt là yếu tố bắt buộc.

Thứ tư: Sàng rung và tháp trộn phải đạt tiêu chuẩn tải trọng cao. Công suất lớn yêu cầu mixer dung tích lớn, lớp chống mòn dày, motor rung công suất cao và hệ thống bảo trì dễ dàng.

Thứ năm: Silo lớn giúp xả liên tục. Các dự án cao tốc thường yêu cầu silo 80–150 tấn để không bị gián đoạn giữa các ca xả.

Thứ sáu: Tích hợp hệ thống xử lý RAP (tái chế bê tông nhựa cũ) ngay từ giai đoạn thiết kế. RAP đang là xu hướng bắt buộc vì tiết kiệm 20–40% chi phí nguyên liệu.

4. Công nghệ nổi bật trong trạm trộn bê tông nhựa nóng thế hệ mới

Trạm trộn hiện đại đã tiến xa hơn nhiều so với các model trước đây nhờ sự xuất hiện của 4 công nghệ trạm trộn bê tông nhựa nóng chủ đạo:

Công nghệ tự động hóa PLC – SCADA giúp toàn bộ hoạt động của trạm được giám sát và điều khiển tự động, giảm sai số và tiết kiệm nhân công.

Công nghệ tái chế RAP, cho phép sử dụng lại 30–50% hỗn hợp cũ. Với các trạm công suất lớn, RAP nóng trở thành tiêu chuẩn, giúp tối ưu kinh phí và thân thiện môi trường.

Công nghệ lọc bụi túi vải thế hệ mới đảm bảo khí thải đạt chuẩn và bụi mịn được tái sử dụng, giảm thiểu ô nhiễm.

Công nghệ định lượng nhựa đường độ chính xác cao quyết định độ bền và khả năng chống hằn lún của mặt đường.

Những công nghệ trạm trộn bê tông nhựa nóng này giúp tăng chất lượng Asphalt và giảm chi phí nhiên liệu.

5. Giải pháp nâng cao hiệu quả vận hành cho nhà thầu

Để trạm công suất lớn vận hành ổn định, nhà thầu cần tập trung vào 4 giải pháp chính:

- Thực hiện bảo dưỡng định kỳ đúng khuyến cáo

- Chuẩn hóa quy trình lấy mẫu và kiểm soát chất lượng

- Tích hợp công nghệ kết nối dữ liệu giữa trạm – phòng lab – ban điều hành

- Áp dụng chương trình chuyển giao công nghệ trạm trộn bê tông nhựa nóng từ các đơn vị uy tín

Nhờ vậy, hiệu suất vận hành có thể tăng 10–20% và giảm lỗi sản xuất tới 50%.

6. Sai lầm phổ biến khi đầu tư trạm công suất lớn

Nhiều nhà thầu gặp khó khăn do một số sai lầm sau:

- Chọn công suất quá nhỏ hoặc quá lớn

- Thiết kế mặt bằng thiếu tính toán

- Không đầu tư hệ thống RAP ngay từ đầu

- Không tính đến chi phí nhiên liệu khi vận hành lâu dài

- Lựa chọn thiết bị giá rẻ, thiếu dịch vụ hậu mãi

Việc khắc phục sai lầm này giúp giảm 15–25% chi phí đầu tư ban đầu và 20–40% chi phí vận hành dài hạn.

7. Kinh nghiệm từ các dự án thực tế

Với các dự án cao tốc, trạm 160–240 t/h vận hành 12–16 giờ mỗi ngày là tiêu chuẩn. Dự án tuyến tỉnh thường sử dụng trạm 120–160 t/h để cân bằng giữa chi phí và sản lượng. Các khu công nghiệp hoặc nhà máy đòi hỏi trạm có hệ thống lọc bụi tốt và tự động hóa cao. Mỗi loại dự án cần cấu hình công nghệ trạm trộn bê tông nhựa nóng riêng, thiết kế trạm trộn khác nhau, không có một cấu hình “dùng chung cho tất cả”.

8. Cách lựa trọn trạm trộn bê tông nhựa nóng phù hợp

Trạm trộn bê tông nhựa nóng là hạng mục đầu tư lớn. Chính vì vậy để đầu tư hiệu quả, các chủ đầu tư nên:

- Xác định công suất phù hợp đúng loại dự án

- Thiết kế mặt bằng & cấu hình đồng bộ

- Chọn công nghệ hiện đại: RAP, lọc bụi, cân nhựa, tự động hóa

- Lựa chọn đối tác am hiểu thị trường và có năng lực chuyển giao công nghệ

Một trạm trộn được thiết kế tốt, có công nghệ trạm trộn bê tông nhựa nóng phù hợp có thể vận hành ổn định 10–20 năm, mang lại lợi nhuận bền vững.

Đại Việt JSC cùng Nhuận Thiên ký hợp tác chiến lược trạm trộn bê tông nhựa nóng – “Runtian trải thảm những cung đường Việt Nam” mang đến những tuyến đường bền vững, hiện đại, chất lượng cao, phát triển hạ tầng quốc gia!

Liên hệ ngay để được tư vấn:

👉 Hotline: 0911.628.628

👉 Website: daivietjsc.com.vn

Xem thêm các bài viết khác cùng chủ đề:

Công nghệ nghiền đá và nghiền cát nhân tạo

Công nghệ nghiền đá và nghiền cát nhân tạo Công nghệ sản xuất gạch không nung tự động

Công nghệ sản xuất gạch không nung tự động Hệ thống sấy cát đa tầng

Hệ thống sấy cát đa tầng Công nghệ sản xuất vữa khô và keo dán gạch

Công nghệ sản xuất vữa khô và keo dán gạch Công nghệ trạm trộn bê tông nhựa nóng

Công nghệ trạm trộn bê tông nhựa nóng Phụ gia cho vữa khô và keo dán gạch

Phụ gia cho vữa khô và keo dán gạch