Trạm trộn Asphalt công suất lớn tại sao cần có những giải pháp tối ưu hiệu suất nhằm tiết kiệm nhiên liệu, tăng độ ổn định, giảm lỗi vận hành, nâng cao chất lượng Asphalt. Cùng xem ngay phân tích chi tiết trong bài viết này với Đại Việt JSC.

1. Vì sao trạm trộn asphalt công suất lớn cần được tối ưu hiệu suất?

Sự bùng nổ của các dự án giao thông 5 năm gần đây như cao tốc Bắc – Nam, sân bay Long Thành, và các tuyến vành đai ở Hà Nội – TP.HCM đã làm thay đổi toàn bộ yêu cầu về sản lượng asphalt. Từ mức 80–120 tấn/giờ trước đây, các dự án giờ yêu cầu trạm trộn asphalt 160–240–320, thậm chí 400 tấn/giờ để đảm bảo tiến độ.

Khi công suất tăng, áp lực vận hành cũng tăng theo:

- Nhiên liệu tiêu hao cao nếu công nghệ sấy, đốt không tối ưu

- Sai số định lượng lớn hơn vì lưu lượng vật liệu tăng

- Rung động mạnh hơn gây mỏi kết cấu và giảm tuổi thọ thiết bị

- Khó giữ nhiệt silo nóng khi xả liên tục

- Down-time gây thiệt hại nặng nếu trạm dừng bất ngờ trong ca thi công

Nhà thầu thi công mặt đường hiện nay cần trạm trộn không chỉ “công suất lớn”, mà còn phải:

- Ổn định mẻ trộn

- Tiết kiệm nhiên liệu

- Sản xuất asphalt chất lượng cao

- Vận hành bền bỉ 8–16 giờ/ngày

- Tự động hóa để giảm phụ thuộc nhân công

Đây chính là lý do: Tối ưu hiệu suất trạm trộn Asphalt trở thành chiến lược sống còn!

2. Các yếu tố kỹ thuật ảnh hưởng trực tiếp đến hiệu suất trạm trộn asphalt

Hiệu suất của một trạm trộn asphalt là kết quả của sự phối hợp giữa hàng chục hệ thống. Nhưng có 5 hệ thống quyết định 70–80% hiệu suất tổng thể.

Hệ thống sấy, nơi tiêu hao năng lượng lớn nhất

Tang sấy là bộ phận tiêu thụ 40–60% tổng nhiên liệu của trạm.

Các yếu tố ảnh hưởng hiệu suất sấy:

- Mức ẩm cốt liệu (3–7% tùy thời điểm)

- Thiết kế cánh đảo vật liệu

- Góc nghiêng và tốc độ quay tang sấy

- Tỉ lệ gió – nhiên liệu của burner

- Mức độ tổn thất nhiệt tại vỏ tang

- Áp suất buồng đốt

- Khả năng trao đổi nhiệt (heat transfer efficiency)

Nếu không tối ưu hệ thống này, tiêu hao nhiên liệu có thể tăng thêm 1–2kg dầu/tấn, tương đương hàng tỷ đồng mỗi năm với trạm lớn.

Hệ thống định lượng cốt liệu, nhựa, bột khoáng

Một trạm trộn asphalt công suất lớn có thể định lượng tới 200–400 tấn vật liệu mỗi giờ. Khi lưu lượng lớn, sai số càng dễ phát sinh nếu:

- Van xả mở không ổn định

- Loadcell chịu rung mạnh

- Cảm biến bám bụi

- Bộ lọc tín hiệu không tối ưu

Chỉ cần sai số ±0.3–0.5% ở cân nhựa hoặc cốt liệu là mặt đường có nguy cơ:

- Hằn lún

- Nứt chân chim

- Tách nhựa

- Giảm tuổi thọ

Hệ thống trộn, quyết định độ đồng nhất asphalt

Buồng trộn chịu tải cao, nhiệt lớn và rung liên tục. Nếu tốc độ xoay – hình học cánh trộn – vị trí phun nhựa không tối ưu:

- Asphalt sẽ phân tầng

- Nhiệt không đồng đều

- Bột khoáng ăn vào không đều

- Mẻ trộn bị “vón cục”

Ở trạm công suất lớn, vấn đề này xảy ra thường xuyên nếu không được tối ưu kỹ thuật.

Hệ thống silo nóng, nơi dễ mất nhiệt nhất

Silo nóng chứa từ 40–150 tấn asphalt. Nếu silo cách nhiệt kém:

- Nhiệt độ giảm 20–40°C sau 30–60 phút

- Asphalt bị phân tầng

- Mẻ trộn mất đồng nhất

- Tăng tỷ lệ mẻ hỏng

Hệ thống hút bụi, điều kiện bắt buộc cho trạm lớn

Tiêu chuẩn môi trường ngày càng nghiêm ngặt, nhưng nhiều trạm không đạt:

- Lọc bụi không sạch → sụt áp

- Túi lọc mòn → bụi cuốn ngược vào hệ trộn

- Bụi mịn thiếu → asphalt không đủ độ chặt

Lọc bụi kém khiến hiệu suất trạm giảm mạnh.

3. Giải pháp tối ưu hiệu suất cho trạm trộn asphalt công suất lớn

Dưới đây là 10 giải pháp kỹ thuật giúp tăng hiệu suất thực tế cho bất kỳ trạm trộn asphalt công suất lớn nào.

Giải pháp 1: Tối ưu hệ thống cấp liệu nguội bằng cảm biến độ ẩm & điều khiển lưu lượng

Một trạm trộn asphalt vận hành hiệu quả bắt đầu từ cấp liệu ổn định.

Các cải tiến kỹ thuật:

- Lắp cảm biến đo độ ẩm cốt liệu tại băng tải

- Điều chỉnh tốc độ băng tải dựa trên độ ẩm thực tế

- Trang bị cửa xả có motor điều khiển biến tần

- Lưới chắn tạp chất + bộ rung phá vòm tránh kẹt liệu

- Gắn cảm biến chống lệch băng

- Thay băng tải bằng vật liệu chịu nhiệt – chống trượt

Lợi ích kỹ thuật:

- Giảm sai lệch lưu lượng đầu vào

- Giảm gánh nặng sấy

- Tiêu hao nhiên liệu giảm ngay 5–10%

- Tăng ổn định mẻ trộn từ gốc

Giải pháp 2: Burner thông minh (Smart Burner) với điều khiển tần số kép

Đầu đốt là trái tim của hệ thống sấy. Công nghệ burner mới giúp trạm trộn asphalt tiết kiệm nhiên liệu lớn.

Các tính năng cải tiến:

- Điều khiển tần số kép (gió + nhiên liệu)

- Cảm biến áp suất buồng đốt

- Điều khiển PID tối ưu ngọn lửa

- Van modulating tỉ lệ chính xác

- Đầu đốt đa nhiên liệu (DO/FO/LPG/LNG)

Lợi ích:

- Giảm tiêu hao 0.6–1.5kg dầu/tấn

- Tăng độ ổn định nhiệt ±3–5°C

- Giảm CO₂ & VOC đáng kể

- Vận hành thông minh không phụ thuộc tay nghề

Giải pháp 3: Tang sấy hiệu suất cao với tối ưu hình học và cách nhiệt

Tang sấy hiệu suất cao ảnh hưởng trực tiếp 40–60% hiệu suất toàn trạm.

Cải tiến kỹ thuật:

- Thiết kế cánh sấy theo mô hình “màn vật liệu”

- Vỏ tang cách nhiệt 2–3 lớp bằng bông thủy tinh

- Sử dụng thép chống mài mòn ở cánh đảo

- Truyền động trực tiếp bằng hộp số công suất lớn

- Bố trí góc nghiêng tang tối ưu để tạo dòng vật liệu liên tục

Lợi ích:

- ISO nhiệt cao – giảm thất thoát nhiệt

- Độ ổn định tốc độ quay tang

- Sấy nhanh hơn 10–15%

- Tiết kiệm dầu 8–12%

Giải pháp 4: Thuật toán định lượng “dual-stage dosing” với độ chính xác cao

Hệ thống định lượng hiện đại có vai trò quan trọng trong việc duy trì chất lượng asphalt.

Công nghệ:

- Cân sơ cấp nhanh → cân tinh chậm

- Loadcell kỹ thuật số độ nhạy cao

- Bộ lọc chống nhiễu – chống rung

- Dùng van xả song song (lớn – nhỏ)

- Giám sát khối lượng theo thời gian thực

Lợi ích:

- Sai số cân ≤ 0.3%

- Mẻ trộn đồng nhất

- Chống hằn lún – tách nhựa

- Tối ưu chất lượng mặt đường

Giải pháp 5: Buồng trộn trục kép tốc độ cao với hiệu ứng xoáy 3D

Buồng trộn quyết định asphalt có đồng nhất, mịn, bám chắc hay không.

Kỹ thuật tối ưu:

- Lưỡi trộn hợp kim Mangan chống mài mòn

- Thiết kế xoáy 3 chiều “3D turbulence”

- Vị trí phun nhựa đa điểm

- Gia nhiệt buồng trộn bằng vỏ cách nhiệt

- Ổ đỡ trục chịu tải cao làm việc liên tục 16h/ngày

Lợi ích:

- Tăng hiệu quả trộn 20–30%

- Asphalt mịn – độ chặt cao

- Tương thích PMB & asphalt polymer

- Giảm phân tầng hỗn hợp

Giải pháp 6: Lọc bụi hiệu suất cao với túi vải chịu nhiệt

Hệ thống lọc bụi hiện đại giúp trạm vận hành hiệu quả và thân thiện môi trường.

Cải tiến:

- Túi vải chịu nhiệt 200°C

- Hệ thống thổi ngược áp suất cao làm sạch bụi

- Giám sát áp suất chênh để tự động làm sạch

- Thu hồi bụi mịn để tái sử dụng trong trộn

Lợi ích:

- Giảm phát thải bụi < 20–40 mg/Nm³

- Ít tắc túi lọc

- Tăng tuổi thọ quạt hút

- Đảm bảo chất lượng asphalt

Giải pháp 7: Silo nóng cách nhiệt đa lớp & điều khiển xả thông minh

Silo nóng là nơi dễ gây mất nhiệt nhất. Tối ưu silo gồm:

- Cách nhiệt đa lớp chống thất thoát

- Cảm biến nhiệt đặt theo tầng

- Van xả tự động tránh phân tầng

- Vật liệu chống dính bề mặt

- Cảm biến đo mức vật liệu

Lợi ích:

- Giữ nhiệt mẻ trộn ổn định ±5–10°C

- Giảm lãng phí asphalt

- Tăng độ đồng nhất khi xả liên tục

Giải pháp 8: Tự động hóa PLC – SCADA toàn trạm

Trạm trộn asphalt công suất lớn cần hệ thống tự động hóa hoàn chỉnh.

Tính năng:

- Điều khiển cấp liệu tự động

- Theo dõi nhiệt độ – áp suất theo thời gian thực

- Cảnh báo lỗi sớm

- Lưu trữ công thức trộn 1.000–10.000 mẻ

- Xuất báo cáo sản lượng tự động

- Điều khiển từ xa qua PC/tablet

Lợi ích:

- Giảm 50–70% sai sót vận hành

- Tăng hiệu suất trạm đáng kể

- Dễ đào tạo vận hành

Giải pháp 9: Tích hợp hệ thống RAP nóng – RAP nguội

RAP giúp tiết kiệm chi phí và tăng hiệu suất trạm.

Ứng dụng:

- Module RAP nóng cho công suất lớn

- Sấy RAP riêng để tránh khói đen

- Bộ hoàn nguyên nhựa cũ

Kiểm soát độ ẩm RAP bằng cảm biến

Lợi ích:

- Giảm 15–30% chi phí asphalt

- Tăng tuổi thọ mặt đường

- Giảm áp lực lên đầu đốt

Giải pháp 10: Bảo dưỡng dự đoán bằng dữ liệu cảm biến

Bảo dưỡng dự đoán (Predictive Maintenance) sử dụng AI/IoT:

- Theo dõi rung động motor

- Giám sát nhiệt độ bạc đạn

- Phát hiện mòn sớm ở gầu tải

- Cảnh báo trước khi hư hỏng

Lợi ích:

- Giảm downtime 60–80%

- Tăng tuổi thọ thiết bị

- Giảm chi phí sửa chữa gấp 3–5 lần

4. Mô hình tối ưu hiệu suất theo từng loại dự án

Tối ưu phải phù hợp từng loại dự án.

Dự án cao tốc

- Trạm 200–400 t/h

- Silo 80–150 tấn

- RAP nóng

- Định lượng siêu chính xác

- Buồng trộn trục kép 3D

Dự án sân bay – đô thị

- Yêu cầu chất lượng asphalt cao cấp

- Lọc bụi tiêu chuẩn quốc tế

- Burner sạch – ít VOC

- Tự động hóa mức cao

Dự án miền núi – địa hình phức tạp

- Trạm mô-đun nhỏ

- Dễ vận chuyển – lắp đặt

- Cách nhiệt – chống ẩm tốt

- Gầu tải chịu mài mòn cao

Tối ưu hiệu suất cho trạm trộn asphalt công suất lớn không chỉ là tối ưu từng bộ phận, mà là tối ưu tổng thể từ cấp liệu, sấy, đốt, định lượng, trộn, silo nóng, lọc bụi đến hệ thống tự động hóa và bảo trì.

Áp dụng đầy đủ 10 giải pháp kỹ thuật trên giúp trạm:

- Giảm 15–25% chi phí vận hành

- Tăng 20–30% độ ổn định mẻ trộn

- Giảm tối đa downtime

- Tăng tuổi thọ thiết bị

- Nâng cao chất lượng mặt đường

- Tăng khả năng cạnh tranh của nhà thầu

Đây là hướng tối ưu bắt buộc cho các dự án cao tốc, sân bay, và các dự án nhựa nóng chất lượng cao.

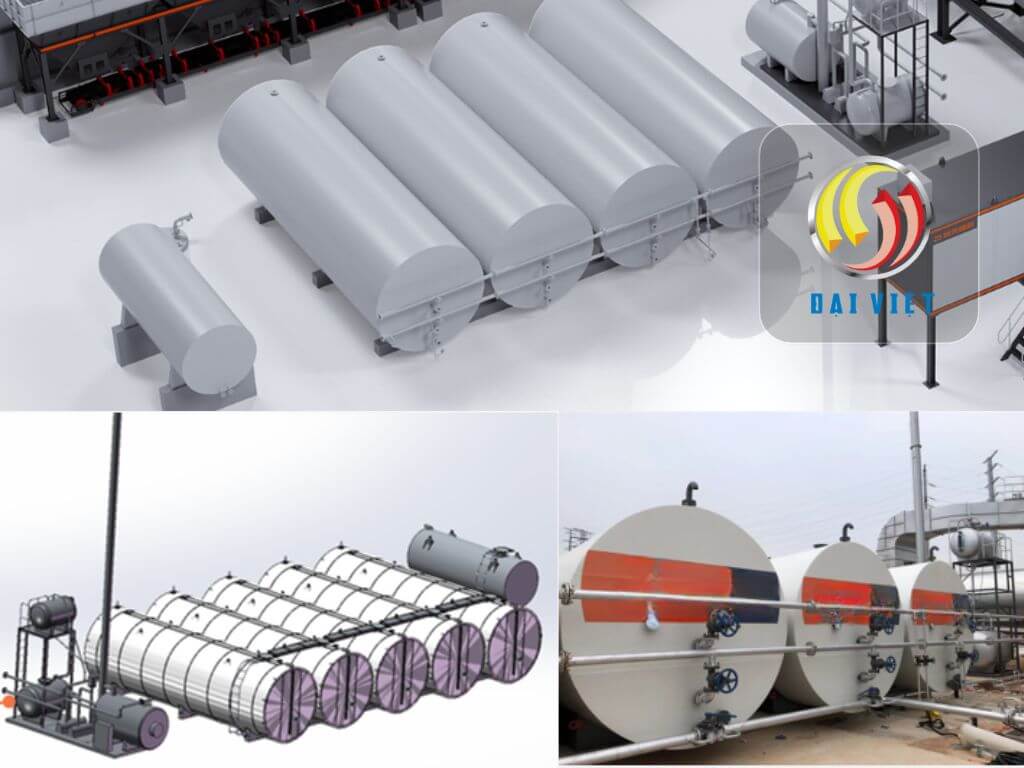

Dự án lớn cần trạm trộn asphalt vận hành ở chuẩn cao nhất

Đại Việt – Runtian đồng hành từ công suất 120–400 t/h:

- Tối ưu nhiên liệu

- Tối ưu nhiệt – định lượng – trộn – lọc bụi

- Tối ưu quy trình vận hành 16h/ngày

————————-

Ngày 19 tháng 10 năm 2025, tại Hồ Nam – Trung Quốc, Công ty Cổ phần Kinh doanh Quốc tế Đại Việt đã ký kết hợp tác chiến lược với Công ty Khoa học & Công nghệ Nhuận Thiên (RunTian Technology) – Thương hiệu hàng đầu châu Á trong lĩnh vực thiết kế, sản xuất và chuyển giao công nghệ trạm trộn bê tông nhựa nóng (asphalt mixing plant).

Sự kiện đánh dấu bước phát triển quan trọng trong định hướng đa dạng hóa lĩnh vực kinh doanh và nâng cao năng lực công nghệ của Đại Việt, đồng thời mở ra cơ hội đưa công nghệ trạm asphalt hiện đại vào thị trường Việt Na, mang đến những tuyến đường bền vững, hiện đại, chất lượng cao, phát triển hạ tầng quốc gia!

📞 Gọi ngay: 0911.628.628 để được tư vấn.

“Runtian Trải Thảm Những Cung Đường Việt Nam”

Công nghệ nghiền đá và nghiền cát nhân tạo

Công nghệ nghiền đá và nghiền cát nhân tạo Công nghệ sản xuất gạch không nung tự động

Công nghệ sản xuất gạch không nung tự động Hệ thống sấy cát đa tầng

Hệ thống sấy cát đa tầng Công nghệ sản xuất vữa khô và keo dán gạch

Công nghệ sản xuất vữa khô và keo dán gạch Công nghệ trạm trộn bê tông nhựa nóng

Công nghệ trạm trộn bê tông nhựa nóng Phụ gia cho vữa khô và keo dán gạch

Phụ gia cho vữa khô và keo dán gạch