Bộ lọc bụi túi vải trong dây chuyền vữa khô đóng vai trò quan trọng trong việc kiểm soát bụi – Yếu tố then chốt để đảm bảo chất lượng sản phẩm, an toàn lao động và bảo vệ môi trường. Với hiệu suất lọc lên đến 99,8%, bộ lọc này không chỉ giúp giảm phát thải bụi ra môi trường mà còn thu hồi nguyên liệu để tái sử dụng, góp phần tiết kiệm chi phí sản xuất. Cùng Đại Việt JSC xem cơ chế hoạt động của bộ lọc, từ cấu tạo, nguyên lý lọc bụi, quá trình làm sạch, đến lợi ích, thách thức và xu hướng phát triển, nhằm cung cấp cái nhìn toàn diện cho các nhà quản lý nhà máy và kỹ sư sản xuất.

Giới thiệu về bộ lọc bụi túi vải và vai trò trong dây chuyền vữa khô

Dây chuyền sản xuất vữa khô là một quy trình khép kín, bao gồm các công đoạn chính: tiếp nhận nguyên liệu (cát, xi măng, phụ gia), sấy khô nguyên liệu để đạt độ ẩm dưới 0,5%, nghiền và sàng kích thước hạt, trộn hỗn hợp theo công thức chuẩn, và đóng bao thành phẩm. Trong quá trình này, bụi mịn – chủ yếu từ cát, xi măng và tro xỉ – phát sinh mạnh mẽ, đặc biệt ở các khâu sấy và trộn, có thể đạt nồng độ lên đến hàng trăm miligam trên mét khối không khí. Nếu không có bộ lọc bụi túi vải trong dây chuyền vữa khô, bụi này không chỉ làm ô nhiễm không khí nhà xưởng mà còn gây hỏng hóc thiết bị, ảnh hưởng sức khỏe công nhân và vi phạm các quy định môi trường theo Luật Bảo vệ Môi trường 2020.

Bộ lọc bụi túi vải được tích hợp vào hệ thống thông gió và hút bụi của dây chuyền, thường đặt sau các điểm phát sinh bụi như máy sấy tầng sôi hoặc máy trộn ngang. Thiết bị này sử dụng các túi vải làm lõi lọc chính, cho phép không khí bẩn đi qua nhưng giữ lại bụi mịn với kích thước từ 0,1 đến 10 micromet. Theo các tiêu chuẩn như TCVN 9205:2012 về cát trộn vữa, bộ lọc bụi túi vải giúp đảm bảo không khí thải ra môi trường sạch hơn 99%, đồng thời thu hồi bụi để tái sử dụng, giảm lãng phí nguyên liệu lên đến 5-10%.

Lợi ích tổng quát của bộ lọc bụi túi vải trong dây chuyền vữa khô:

Sử dụng bộ lọc bụi túi vải mang lại nhiều lợi ích thiết thực cho dây chuyền vữa khô. Đầu tiên, nó giúp duy trì chất lượng sản phẩm bằng cách ngăn chặn bụi lẫn vào hỗn hợp trộn, đảm bảo vữa khô đạt độ đồng nhất và độ chảy chuẩn theo TCVN 4314:2003.

Thứ hai, thiết bị này tuân thủ các quy định pháp lý, như QCVN 05:2013/BTNMT về nồng độ bụi trong không khí xung quanh, tránh các khoản phạt môi trường có thể lên đến hàng trăm triệu đồng.

Thứ ba, từ góc độ kinh tế, bộ lọc không chỉ giảm chi phí xử lý chất thải mà còn thu hồi bụi xi măng và cát để tái sử dụng, tiết kiệm nguyên liệu khoảng 2-5% tổng chi phí sản xuất. Cuối cùng, bộ lọc góp phần bảo vệ sức khỏe công nhân bằng cách giảm nồng độ bụi hô hấp, giảm nguy cơ mắc các bệnh về phổi theo Tổ chức Y tế Thế giới.

Trong bối cảnh ngành sản xuất vữa khô tại Việt Nam đang phát triển mạnh mẽ, với nhu cầu tăng 15-20% hàng năm theo Bộ Xây dựng, bộ lọc bụi túi vải trong dây chuyền vữa khô không chỉ là thiết bị kỹ thuật mà còn là giải pháp bền vững, hỗ trợ các nhà máy đạt chứng nhận ISO 14001 về quản lý môi trường.

Cấu tạo của bộ lọc bụi túi vải

Bộ lọc bụi túi vải là một hệ thống cơ khí phức tạp, được thiết kế để xử lý dòng khí bụi từ dây chuyền vữa khô với lưu lượng lên đến 200.000 mét khối mỗi giờ. Cấu tạo cơ bản bao gồm các phần sau:

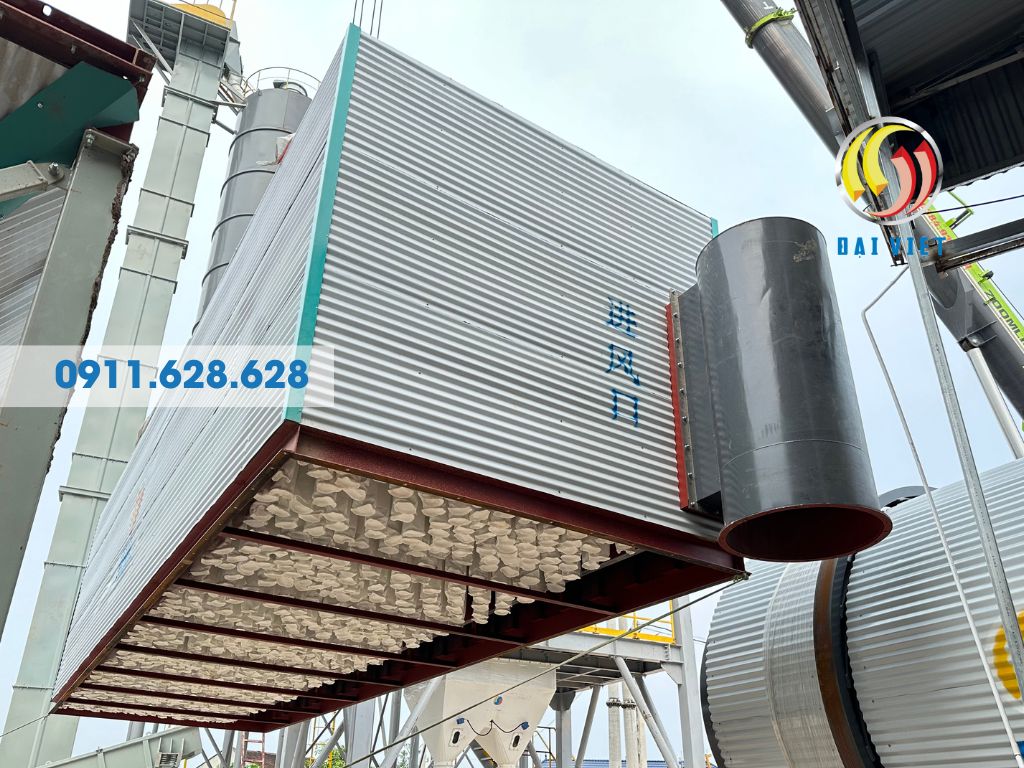

Hình ảnh túi lọc bụi của hệ thống thu bui vữa khô và keo dán gạch – Ảnh minh họa: Cơ chế hoạt động của bộ lọc bụi túi vải trong dây chuyền vữa khô

- Vỏ thiết bị (thùng chứa): Làm từ thép tấm dày 3-5 milimet, sơn tĩnh điện chống gỉ, chia thành hai ngăn chính ngăn khí bẩn (dòng khí từ máy sấy hoặc trộn đi vào) và ngăn khí sạch (không khí sau lọc thoát ra). Vỏ thường có hình chữ nhật hoặc trụ, với kích thước tùy chỉnh theo lưu lượng khí, ví dụ 5x3x4 mét cho dây chuyền nhỏ.

- Túi lọc vải (túi tay áo): Đây là “trái tim” của hệ thống, gồm 100-500 túi tùy quy mô, mỗi túi dài 4-8 mét, đường kính 130-200 milimet. Túi được làm từ vải không dệt hoặc dệt từ sợi tổng hợp như polyester (PE), chịu nhiệt đến 130 độ C, hoặc aramid (Nomex) chịu đến 200 độ C. Túi có cấu trúc hình trụ, miệng túi gắn vòng thép đàn hồi để cố định, và đáy túi may gia cố để tránh rách. Khoảng cách giữa các túi là 30-100 milimet để tối ưu dòng khí.

- Khung túi (rọ túi) được làm từ thép không gỉ hoặc thép mạ kẽm, hình lồng hoặc xoắn ốc, lắp bên trong túi để giữ hình dạng và dễ thay thế. Khung có thể tháo rời, với khoảng cách thanh khung 150-200 milimet để không cản trở dòng khí.

- Hệ thống giũ bụi: Đây là bộ phận cấu tạo bộ lọc bụi túi vải trong dây chuyền vữa khô gồm van điện từ, bình tích khí nén (áp suất 4-6 bar), và đường ống xung khí. Đây là bộ phận tự động làm sạch túi lọc mà không cần dừng máy.

- Phễu thu bụi và cơ cấu xả: Phễu hình nón dưới đáy thiết bị, dung tích 1-5 mét khối, kết nối với van xoay hoặc khóa khí để xả bụi liên tục. Bụi thu được có thể được vận chuyển bằng vít tải hoặc khí nén đến silo tái sử dụng.

- Quạt hút và hệ thống thông gió: Quạt ly tâm công suất 5-50 kilowatt, tạo áp suất âm 500-5000 pascal để hút khí bụi vào bộ lọc. Hệ thống ống dẫn từ các điểm phát sinh bụi (như máy trộn) đến bộ lọc, với đường kính 200-500 milimet.

Đặc điểm kỹ thuật phù hợp với vữa khô:

Trong dây chuyền vữa khô, bộ lọc bụi túi vải được thiết kế đặc biệt để xử lý bụi mịn từ xi măng và cát, với nồng độ bụi đầu vào lên đến 50 gam trên mét khối. Túi lọc thường dùng vải polyester phủ PTFE (teflon) để chống dính bụi xi măng, hiệu suất lọc 99,9% cho hạt bụi dưới 5 micromet. Thiết bị hoạt động ở nhiệt độ 50-80 độ C (từ khí sấy cát), áp suất làm việc âm 1000-3000 pascal, và chu kỳ giũ bụi tự động mỗi 5-10 phút. Theo các nhà sản xuất như Công ty TNHH TEP hoặc Tân Thanh, hệ thống này có tuổi thọ túi lọc 2-3 năm, với chi phí thay thế khoảng 20-30% tổng đầu tư ban đầu.

Cấu tạo linh hoạt của bộ lọc bụi túi vải trong dây chuyền vữa khô cho phép tích hợp dễ dàng vào sản xuất vữa. Ví dụ đặt sau máy sấy để lọc bụi từ quá trình làm khô cát, hoặc sau máy trộn để thu gom bụi hỗn hợp. Điều này không chỉ giảm bụi phát tán mà còn thu hồi 80-90% bụi xi măng để tái sử dụng, giảm chi phí nguyên liệu.

Cơ chế hoạt động của bộ lọc bụi túi vải

Hình ảnh lắp đặt hệ thống thu bụi cho dây chuyền vữa khô – Ảnh minh họa: Cơ chế hoạt động của bộ lọc bụi túi vải trong dây chuyền vữa khô

Nguyên lý lọc bụi cơ bản:

Cơ chế hoạt động của bộ lọc bụi túi vải trong dây chuyền vữa khô dựa trên nguyên lý lọc cơ học và vật lý, kết hợp giữa lớp vải lọc và lớp bụi trợ lọc. Khi dòng khí bẩn từ dây chuyền vữa khô (chứa bụi cát, xi măng) được quạt hút vào ngăn khí bẩn, khí đi qua các túi lọc theo hướng từ ngoài vào trong (lọc ngoài vào). Các hạt bụi lớn hơn khe hở sợi vải (khoảng 5-10 micromet) bị giữ lại ngay lập tức theo nguyên lý rây cơ học.

Đối với bụi mịn nhỏ hơn (dưới 1 micromet), chúng bị giữ lại nhờ các cơ chế phức tạp hơn: va chạm quán tính (bụi va vào sợi vải và dính lại), chặn trực tiếp (bụi bị kẹt giữa các sợi), khuếch tán (bụi di chuyển ngẫu nhiên và va chạm), và lực hút tĩnh điện (đặc biệt với bụi xi măng mang điện tích). Theo thời gian, lớp bụi ban đầu trên bề mặt túi tạo thành “lớp màng trợ lọc”, tăng hiệu quả lọc lên 99,8% bằng cách giữ cả bụi siêu mịn. Không khí sạch thoát ra qua ngăn khí sạch và thải ra môi trường qua ống khói.

Trong sản xuất vữa khô, nguyên lý này đặc biệt hiệu quả vì bụi từ cát khô và xi măng thường khô ráo, dễ bám dính mà không gây ẩm mốc túi lọc. Tốc độ dòng khí qua túi khoảng 0,8-1,2 mét mỗi giây, đảm bảo hiệu suất mà không làm mòn vải quá nhanh. Đây là nguyên lý hoạt động của bộ lọc bụi túi vải trong dây chuyền vữa khô.

Quá trình giũ bụi và tái tạo túi lọc:

Khi lớp bụi trên túi dày lên (sau 5-15 phút hoạt động, tùy lưu lượng), áp suất chênh lệch qua túi tăng từ 1000 lên 2000 pascal, làm giảm lưu lượng khí. Lúc này, hệ thống tự động kích hoạt cơ chế giũ bụi để tái tạo túi mà không dừng toàn bộ dây chuyền.

Có ba phương pháp giũ bụi chính, tùy loại bộ lọc:

- Xung khí nén (pulse-jet): Phổ biến nhất trong vữa khô, van điện từ mở để phun khí nén (4-6 bar) từ trên xuống vào túi, tạo xung lực làm túi phồng ra và rung mạnh, đẩy bụi rơi vào phễu. Chu kỳ giũ mỗi túi cách nhau 10-20 giây, toàn bộ hệ thống giũ luân phiên để duy trì lọc liên tục.

- Lắc cơ học: Túi được gắn trên khung rung, motor điện tạo rung động để lắc bụi rơi. Phương pháp này đơn giản nhưng ít dùng trong dây chuyền lớn vì có thể làm mòn túi nhanh hơn.

- Áp lực ngược: Khí sạch từ quạt thổi ngược vào túi để đẩy bụi ra, thường kết hợp với xung khí cho hiệu quả cao.

Bụi rơi vào phễu thu, được xả liên tục qua van xoay vào silo hoặc băng tải tái sử dụng. Trong dây chuyền vữa khô, cơ chế xung khí nén được ưu tiên vì cho phép hoạt động 24/7, giảm thời gian dừng máy dưới 1% tổng thời gian sản xuất.

Tích hợp bộ lọc bụi túi vải trong dây chuyền vữa khô

Trong dây chuyền vữa khô, bộ lọc túi vải thường kết nối với hệ thống hút bụi cục bộ tại các điểm nóng: sau máy sấy (lọc bụi ẩm từ cát), sau máy nghiền (bụi mịn từ sàng), và sau máy trộn (bụi hỗn hợp). Dòng khí bẩn được hút qua ống dẫn với vận tốc 15-20 mét mỗi giây để tránh lắng đọng, vào bộ lọc với lưu lượng 10.000-50.000 mét khối mỗi giờ. Sau lọc, không khí sạch có thể được tuần hoàn lại nhà xưởng để làm mát hoặc thải ra ngoài với nồng độ bụi dưới 10 miligam trên mét khối, đạt chuẩn QCVN 05:2021/BTNMT.

Hệ thống điều khiển tự động (PLC) giám sát áp suất chênh lệch và kích hoạt giũ bụi khi vượt ngưỡng, đảm bảo hiệu suất ổn định. Trong thực tế, tại các nhà máy vữa khô ở Bình Dương, bộ lọc này giúp thu hồi 90% bụi xi măng, giảm chi phí nguyên liệu 3-5%.

Lợi ích của bộ lọc bụi túi vải trong sản xuất vữa khô

Hình ảnh lắp đặt hệ thống thu bụi Đại Việt cho dây chuyền vữa khô – Ảnh minh họa: Cơ chế hoạt động của bộ lọc bụi túi vải trong dây chuyền vữa khô

Dưới đây là các lợi ích từ bộ lọc bụi túi vải trong dây chuyền vữa khô đã được áp dụng thực tế ở nhiều nhà máy do Đại Việt JSC lắp đặt:

- Hiệu quả lọc cao và thu hồi nguyên liệu: Với hiệu suất lọc 99,8-99,9%, bộ lọc túi vải loại bỏ hiệu quả bụi mịn từ vữa khô, vượt trội hơn các phương pháp lọc ướt hoặc lọc tĩnh điện (chỉ 90-95%). Trong dây chuyền vữa khô, nơi bụi xi măng có thể lẫn vào sản phẩm gây vón cục, bộ lọc đảm bảo chất lượng vữa đạt TCVN 7899:2008 về vữa trát. Hơn nữa, bụi thu hồi (chủ yếu xi măng và cát) được tái sử dụng trực tiếp vào silo trộn, tiết kiệm 2-5% chi phí nguyên liệu, tương đương hàng trăm triệu đồng mỗi năm cho nhà máy quy mô trung bình.

- Tiết kiệm năng lượng và chi phí vận hành: Bộ lọc túi vải tiêu thụ năng lượng thấp, chỉ 0,5-1 kilowatt giờ trên 1000 mét khối khí, nhờ cơ chế giũ bụi tự động không cần dừng máy. So với lọc ướt (yêu cầu nước và xử lý bùn), phương pháp này giảm chi phí vận hành 30-50%. Tuổi thọ túi lọc 2-3 năm, với chi phí thay thế khoảng 500.000-1 triệu đồng mỗi túi, giúp tổng chi phí sở hữu thấp hơn 20% so với các hệ thống khác.

- Bảo vệ môi trường và sức khỏe lao động: Bằng cách giảm phát thải bụi ra môi trường dưới mức quy định (dưới 50 miligam trên mét khối theo QCVN 19:2021/BTNMT), bộ lọc giúp nhà máy vữa khô tránh phạt môi trường và đạt chứng nhận xanh. Đối với công nhân, giảm bụi hô hấp từ 10 miligam xuống dưới 1 miligam trên mét khối giảm nguy cơ bệnh phổi silic, theo khuyến cáo của Bộ Y tế. Trong bối cảnh sản xuất vữa khô tăng 20% hàng năm, bộ lọc này góp phần vào mục tiêu phát triển bền vững theo Chiến lược Quốc gia về Tăng trưởng Xanh 2021-2030.

Thách thức và giải pháp trong ứng dụng

- Các thách thức phổ biến: Mặc dù hiệu quả, bộ lọc bụi túi vải trong dây chuyền vữa khô vẫn gặp một số thách thức trong dây chuyền vữa khô. Đầu tiên, bụi xi măng dễ gây dính túi, làm giảm hiệu suất nếu không giũ bụi đúng cách, dẫn đến áp suất chênh lệch tăng 20-30%. Thứ hai, chi phí đầu tư ban đầu cao (500 triệu – 2 tỷ đồng tùy quy mô), khiến các nhà máy nhỏ ngần ngại. Thứ ba, bảo dưỡng túi lọc đòi hỏi kỹ thuật cao, với rủi ro mòn túi do bụi mài mòn nếu cát không được sàng sạch. Cuối cùng, ở môi trường ẩm cao (như miền Bắc), túi lọc dễ bị ẩm mốc, giảm tuổi thọ 20-30%.

- Giải pháp khắc phục: Để vượt qua thách thức, các nhà máy có thể áp dụng: Sử dụng túi phủ PTFE chống dính để giảm bám bụi 50%; Lắp hệ thống giám sát áp suất tự động (PLC) để giũ bụi tối ưu; Đầu tư bảo dưỡng định kỳ mỗi 3-6 tháng, thay túi theo lịch dựa trên giờ vận hành (5000-8000 giờ); Và chọn vải aramid chịu ẩm cho khu vực khí hậu khắc nghiệt. Theo kinh nghiệm từ các nhà sản xuất như Công ty TNHH TEP, tích hợp bộ lọc với hệ thống hút cục bộ giảm bụi đầu vào 40%, kéo dài tuổi thọ túi lên 3-4 năm.

Xu hướng phát triển và ứng dụng tương lai

Hình ảnh trạm trộn vữa kheo Hưng Yên lò đốt sàng cát thu bụi – Ảnh minh họa: Cơ chế hoạt động của bộ lọc bụi túi vải trong dây chuyền vữa khô

Xu hướng công nghệ mới: Trong tương lai, bộ lọc bụi túi vải trong dây chuyền vữa khô sẽ tích hợp các hệ thống điều khiển hiện đại để giám sát thời gian thực, dự đoán giũ bụi, giảm năng lượng 15-20%. Túi lọc nano với sợi carbon sẽ tăng hiệu suất lên 99,99%, phù hợp với vữa khô cao cấp cho nhà ở xã hội. Theo Bộ Công Thương, đến 2030, 80% nhà máy vữa khô sẽ dùng bộ lọc thông minh để đạt chuẩn khí thải châu Âu.

Ứng dụng mở rộng: Ngoài vữa khô, bộ lọc này sẽ mở rộng sang sản xuất bê tông khô và vật liệu xanh, hỗ trợ Chiến lược Phát triển Vật liệu Xây dựng đến 2030. Với nhu cầu vữa khô tăng 25% do đô thị hóa, bộ lọc túi vải sẽ là yếu tố then chốt để ngành công nghiệp Việt Nam bền vững hơn.

bộ lọc bụi túi vải trong dây chuyền vữa khô với cơ chế hoạt động tinh vi dựa trên lọc cơ học, trợ lọc và giũ bụi tự động, đảm bảo hiệu suất cao, tiết kiệm và thân thiện môi trường. Từ cấu tạo chắc chắn với túi vải polyester đến nguyên lý giữ bụi mịn qua va chạm và tĩnh điện, thiết bị này không chỉ nâng cao chất lượng sản phẩm mà còn bảo vệ sức khỏe cộng đồng và tuân thủ pháp luật. Dù còn thách thức về chi phí và bảo dưỡng, các giải pháp công nghệ mới sẽ giúp bộ lọc phát huy tối đa tiềm năng.

Trong bối cảnh sản xuất vữa khô bùng nổ, việc đầu tư vào bộ lọc túi vải không chỉ là nhu cầu kỹ thuật mà còn là cam kết cho sự phát triển bền vững của ngành xây dựng Việt Nam. Các nhà quản lý nhà máy nên ưu tiên tích hợp thiết bị này để không chỉ tối ưu sản xuất mà còn góp phần xây dựng một môi trường sạch hơn cho thế hệ mai sau.

Bài viết cập nhật ngày: 30/10/2025. Đây là một bài viết tổng quan, thông tin mang tính chất tham khảo. Liên hệ ngay 0911.628.628 để được tư vấn chuyên sâu và chính xác hơn về dây chuyền sản xuất vữa khô.

Xem thêm các bài viết khác cùng chủ đề:

Công nghệ nghiền đá và nghiền cát nhân tạo

Công nghệ nghiền đá và nghiền cát nhân tạo Công nghệ sản xuất gạch không nung tự động

Công nghệ sản xuất gạch không nung tự động Hệ thống sấy cát đa tầng

Hệ thống sấy cát đa tầng Công nghệ sản xuất vữa khô và keo dán gạch

Công nghệ sản xuất vữa khô và keo dán gạch Công nghệ trạm trộn bê tông nhựa nóng

Công nghệ trạm trộn bê tông nhựa nóng Phụ gia cho vữa khô và keo dán gạch

Phụ gia cho vữa khô và keo dán gạch