Máy sàng rung là thiết bị quan trọng trong ngành sản xuất vật liệu xây dựng, đặc biệt các loại vật liệu mới bền vững, thân thiện môi trường. Ở bài viết này Đại Việt chia sẻ thông tin hữu ích giúp các khách hàng, doanh nghiệp hiểu rõ hơn về cấu tạo, nguyên lý hoạt động và ứng dụng rộng rãi của thiết bị này trong từng ngành sản xuất vật liệu xây dựng. Cùng xem chi tiết dưới đây!

Tổng quan về máy sàng rung

Xem video tổng quan về máy sàng rung ứng dụng trong ngành xây dựng. Xem đầy đủ video tại đây.

1. Máy sàng rung là gì?

Trong ngành sản xuất vật liệu xây dựng hiện đại, “máy sàng rung” đã trở thành thiết bị không thể thiếu, đóng vai trò quan trọng trong việc nâng cao chất lượng sản phẩm và tối ưu hóa quy trình sản xuất. Từ việc phân loại đá trong dây chuyền nghiền đá, tạo ra cát nhân tạo đạt tiêu chuẩn, đến sản xuất vữa khô hay gạch không nung, máy sàng rung đều thể hiện hiệu suất vượt trội. Với cơ chế rung động thông minh, thiết bị này giúp phân loại vật liệu chính xác, tiết kiệm thời gian và giảm thiểu chi phí vận hành cho các doanh nghiệp.

Máy sàng rung không chỉ là một công cụ cơ khí đơn thuần mà còn là giải pháp kỹ thuật toàn diện, đáp ứng nhu cầu ngày càng cao của ngành xây dựng. Khả năng xử lý đa dạng các loại vật liệu từ đá thô cứng đến cát mịn khiến nó trở thành “trái tim” của nhiều dây chuyền sản xuất. Trong bài viết này, chúng ta sẽ khám phá chi tiết cấu tạo của máy sàng rung, cách thức hoạt động độc đáo của nó, và những ứng dụng thực tiễn trong các ngành sản xuất vật liệu xây dựng.

2. Cấu tạo của máy sàng rung

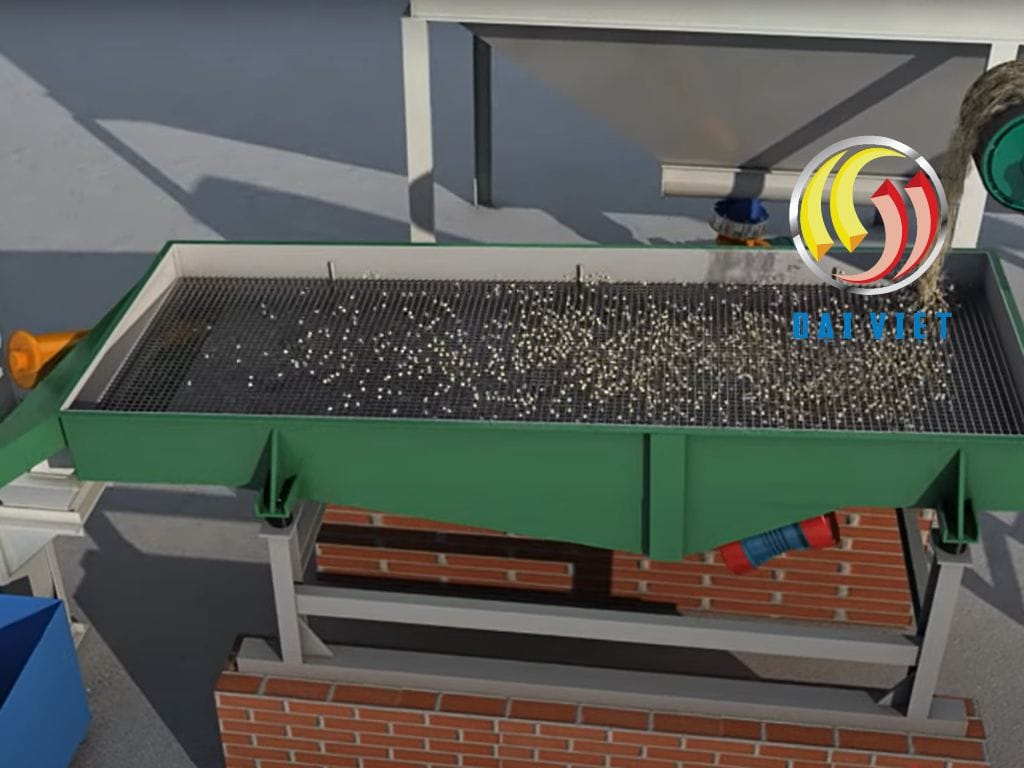

Để hiểu rõ cách máy sàng rung vận hành hiệu quả trong các dây chuyền sản xuất, trước hết cần nắm được cấu tạo của nó. Một chiếc máy sàng rung tiêu chuẩn bao gồm các bộ phận chính: khung máy, động cơ rung, lưới sàng và hệ thống giảm chấn. Mỗi thành phần đều được thiết kế kỹ lưỡng để đảm bảo hiệu suất tối ưu và độ bền lâu dài trong môi trường sản xuất khắc nghiệt.

Khung máy là bộ phận chịu lực chính, thường được chế tạo từ thép không gỉ hoặc hợp kim đặc biệt. Vật liệu này không chỉ giúp máy sàng rung chống lại sự mài mòn mà còn chịu được áp lực từ rung động liên tục và tải trọng vật liệu nặng. Trong các dây chuyền nghiền đá hoặc sản xuất cát nhân tạo, nơi môi trường thường ẩm ướt và bụi bặm, thép không gỉ là lựa chọn lý tưởng để ngăn chặn ăn mòn, kéo dài tuổi thọ máy sàng rung lên đến hàng chục năm nếu bảo trì đúng cách.

Động cơ rung là “linh hồn” của máy sàng rung, tạo ra dao động cơ học để phân loại vật liệu. Động cơ này thường được trang bị khả năng điều chỉnh tần số và biên độ rung, giúp máy sàng rung thích nghi với nhiều loại vật liệu khác nhau. Chẳng hạn, trong dây chuyền sản xuất vữa khô, động cơ rung có thể được cài đặt ở tần số cao để xử lý bột xi măng mịn, trong khi ở dây chuyền nghiền đá, tần số thấp hơn sẽ phù hợp với đá thô có kích thước lớn.

Lưới sàng là bộ phận quyết định độ chính xác trong quá trình phân loại vật liệu. Kích thước lỗ lưới có thể dao động từ vài milimet (dùng cho đá nghiền) đến micromet (dành cho cát siêu mịn hoặc vữa khô). Chất liệu lưới – thường là thép cứng, polyurethane hoặc thậm chí cao su cũng ảnh hưởng lớn đến hiệu quả sàng lọc. Ví dụ, trong sản xuất gạch không nung, lưới polyurethane chống mài mòn tốt hơn khi xử lý nguyên liệu như tro bay hoặc xỉ than. Một số máy sàng rung hiện đại còn sử dụng lưới tự làm sạch, giảm nguy cơ tắc nghẽn khi xử lý vật liệu ẩm.

Cuối cùng, hệ thống giảm chấn thường là lò xo hoặc đệm cao su giúp máy sàng rung hoạt động ổn định, giảm rung động lan truyền ra các thiết bị khác trong dây chuyền. Điều này đặc biệt quan trọng trong các nhà máy sản xuất gạch không nung, nơi cần duy trì sự ổn định để đảm bảo chất lượng sản phẩm. Các cải tiến như lò xo giảm chấn chất lượng cao hoặc đệm cao su bền bỉ giúp máy sàng rung vận hành êm ái hơn, giảm thiểu tiếng ồn và hao mòn trong quá trình sử dụng. Xem bài viết tương tự: Máy sàng rung phân loại đá cát nhân tạo.

3. Phương thức hoạt động của máy sàng rung

Máy sàng rung hoạt động dựa trên nguyên lý dao động cơ học, trong đó động cơ rung tạo ra lực để vật liệu di chuyển qua lưới sàng và được phân loại theo kích thước. Quá trình này đòi hỏi sự phối hợp chính xác giữa các yếu tố như tần số rung, biên độ và đặc tính của vật liệu để đạt hiệu quả tối ưu.

Khi máy sàng rung khởi động, động cơ rung tạo ra dao động truyền đến khung máy và lưới sàng. Vật liệu được đưa vào chẳng hạn như đá nghiền, cát thô hoặc hỗn hợp vữa khô sẽ “nhảy” trên bề mặt lưới do tác động của rung động. Các hạt nhỏ hơn kích thước lỗ lưới sẽ rơi xuống tầng dưới, trong khi các hạt lớn hơn được giữ lại hoặc chuyển sang giai đoạn xử lý tiếp theo. Người vận hành có thể điều chỉnh tần số rung để tối ưu hóa hiệu quả: tần số cao phù hợp với vật liệu mịn như cát nhân tạo, trong khi tần số thấp hiệu quả hơn với đá thô trong dây chuyền nghiền đá.

Biên độ rung tức là độ lớn của dao động cũng đóng vai trò quan trọng. Biên độ lớn giúp xử lý vật liệu nặng nhanh chóng, nhưng với vật liệu nhẹ như bột xi măng trong sản xuất vữa khô, biên độ nhỏ hơn sẽ đảm bảo độ chính xác cao hơn. Một số máy sàng rung được trang bị bảng điều khiển cơ học, cho phép thay đổi các thông số này dễ dàng, mang lại sự linh hoạt tối đa trong sản xuất.

Độ ẩm của nguyên liệu là một yếu tố ảnh hưởng lớn đến hoạt động của máy sàng rung. Với đá ướt hoặc cát ẩm, nguy cơ tắc nghẽn lưới tăng cao, làm giảm hiệu suất. Để khắc phục, các nhà sản xuất đã phát triển các giải pháp như lưới rung đa hướng hoặc hệ thống phun nước hỗ trợ, giúp duy trì dòng chảy vật liệu ổn định. Ví dụ, trong dây chuyền sản xuất cát nhân tạo, phun nước không chỉ giảm tắc nghẽn mà còn rửa trôi bụi bẩn, nâng cao chất lượng cát thành phẩm.

Máy sàng rung đa cấp là một cải tiến đáng kể, cho phép phân loại vật liệu thành nhiều kích cỡ cùng lúc. Trong dây chuyền nghiền đá, máy sàng rung này có thể tách đá thành các kích thước như 0-5mm, 5-10mm và 10-20mm chỉ trong một lần vận hành, tiết kiệm đáng kể thời gian và công sức so với phương pháp truyền thống. Sự linh hoạt này khiến máy sàng rung trở thành lựa chọn lý tưởng cho các nhà máy sản xuất vật liệu xây dựng quy mô lớn.

4. Ứng dụng máy sàng rung trong dây chuyền nghiền đá

Trong dây chuyền nghiền đá, máy sàng rung đóng vai trò trung tâm trong việc tối ưu hóa kích thước đá thành phẩm, đảm bảo đáp ứng các tiêu chuẩn khắt khe của ngành xây dựng. Sau khi đá thô được xử lý qua máy nghiền hàm hoặc máy nghiền côn, máy sàng rung sẽ phân loại đá theo kích cỡ, tạo ra sản phẩm đồng đều phục vụ các mục đích như làm đường, xây nhà hoặc sản xuất bê tông.

Một trong những ưu điểm lớn của máy sàng rung trong dây chuyền này là khả năng phân loại đa cấp. Thay vì chỉ tách đá thành hai nhóm (lớn và nhỏ), máy sàng rung đa cấp có thể tạo ra nhiều kích thước khác nhau chẳng hạn như 0-5mm (dùng làm cát), 5-10mm (làm đá dăm) và 10-20mm (dùng cho bê tông). Quá trình này diễn ra đồng thời, giúp tăng hiệu suất dây chuyền lên gấp nhiều lần so với phương pháp thủ công hoặc máy sàng rung đơn cấp. Chẳng hạn, trong một nhà máy sản xuất đá xây dựng, máy sàng rung đa cấp có thể xử lý hàng trăm tấn đá mỗi giờ, đáp ứng nhu cầu lớn của các công trình quy mô lớn.

Tuy nhiên, nghiền đá không chỉ đơn thuần là phân loại mà còn phải đối mặt với các vấn đề như bụi và hao hụt vật liệu. Máy sàng rung hiện đại thường được tích hợp hệ thống hút bụi, giảm thiểu ô nhiễm không khí tại công trường một yêu cầu ngày càng quan trọng trong bối cảnh các quy định môi trường được siết chặt. Đồng thời, việc điều chỉnh biên độ và tần số rung hợp lý giúp giảm thất thoát đá nhỏ, đảm bảo tối ưu hóa nguyên liệu đầu ra. Ví dụ, trong dây chuyền sản xuất đá dăm, biên độ rung vừa phải kết hợp với lưới sàng 5mm có thể giữ lại lượng đá tối đa, tránh lãng phí do đá nhỏ rơi qua lưới cùng tạp chất.

Khi so sánh giữa nghiền đá tự nhiên và đá nhân tạo (từ phế liệu xây dựng), máy sàng rung cho thấy sự linh hoạt đáng kể. Với đá tự nhiên, máy sàng rung cần xử lý các hạt có độ cứng cao, đòi hỏi lưới sàng bằng thép cứng và động cơ rung mạnh mẽ. Trong khi đó, với đá nhân tạo, trọng tâm là loại bỏ tạp chất như vữa cũ hoặc mảnh kim loại, yêu cầu lưới sàng có lỗ nhỏ hơn và tần số rung cao hơn để đảm bảo độ sạch. Sự khác biệt này đòi hỏi người vận hành phải hiểu rõ đặc tính vật liệu để điều chỉnh máy sàng rung phù hợp, từ đó đảm bảo chất lượng thành phẩm luôn đạt tiêu chuẩn.

Tần số rung cũng ảnh hưởng trực tiếp đến chất lượng đá. Nếu tần số quá thấp, đá lớn có thể không được phân loại kỹ, dẫn đến sản phẩm không đồng đều, ảnh hưởng đến độ bền của bê tông hoặc móng đường. Ngược lại, tần số quá cao có thể làm vỡ các hạt nhỏ, gây hao hụt vật liệu và tăng chi phí sản xuất. Vì vậy, trong dây chuyền nghiền đá, việc thử nghiệm và điều chỉnh máy sàng rung là bước quan trọng để đạt được hiệu quả tối ưu. Một số nhà máy còn sử dụng thiết bị đo rung động để theo dõi hiệu suất máy sàng rung, đảm bảo hoạt động luôn ổn định.

Cuối cùng, máy sàng rung còn góp phần kiểm soát bụi một vấn đề nan giải trong ngành nghiền đá. Ngoài hệ thống hút bụi, một số máy sàng rung được thiết kế với lưới sàng kín hoặc hệ thống phun sương, giúp giảm lượng bụi phát tán ra môi trường. Điều này không chỉ bảo vệ sức khỏe công nhân mà còn giúp doanh nghiệp tuân thủ các tiêu chuẩn môi trường, tránh các khoản phạt không đáng có. Trong các khu vực đô thị, nơi yêu cầu về tiếng ồn và bụi rất nghiêm ngặt, máy sàng rung với hệ thống giảm chấn và chống bụi là giải pháp lý tưởng.

5. Ứng dụng máy sàng rung trong sản xuất cát nhân tạo

Cát nhân tạo đang dần thay thế cát tự nhiên trong ngành xây dựng do nguồn tài nguyên tự nhiên ngày càng cạn kiệt. Trong dây chuyền sản xuất cát nhân tạo, máy sàng rung là yếu tố then chốt để nâng cao chất lượng sản phẩm, đảm bảo cát đạt tiêu chuẩn về kích thước hạt và độ sạch.

Sau khi đá được nghiền nhỏ bằng máy nghiền VSI hoặc máy nghiền ly tâm, máy sàng rung sẽ tiếp nhận hỗn hợp cát thô và tiến hành phân loại. Với lưới sàng có kích thước lỗ từ 0-5mm, máy sàng rung loại bỏ tạp chất như đất sét, mảnh vụn đá lớn, đồng thời phân cấp hạt cát theo yêu cầu chẳng hạn như cát thô (2-5mm) hoặc cát mịn (0-2mm). Quá trình này không chỉ cải thiện độ sạch của cát mà còn đảm bảo tính đồng nhất, yếu tố quan trọng khi sử dụng cát trong bê tông hoặc vữa xây dựng. Một dây chuyền sản xuất cát nhân tạo hiệu quả có thể tạo ra hàng chục tấn cát mỗi giờ nhờ sự hỗ trợ của máy sàng rung.

Để giảm hao hụt cát trong sản xuất một vấn đề thường gặp khi sàng lọc máy sàng rung cần được tối ưu hóa kỹ lưỡng. Lưới sàng với kích thước lỗ chính xác, kết hợp với tần số rung vừa phải, giúp giữ lại lượng cát tối đa thay vì để chúng rơi qua lưới cùng tạp chất. Một số doanh nghiệp còn sử dụng máy sàng rung hai tầng: tầng trên loại bỏ đá lớn, tầng dưới giữ lại cát mịn, từ đó giảm thất thoát xuống mức tối thiểu. Ví dụ, trong một nhà máy sản xuất cát nhân tạo, máy sàng rung hai tầng có thể tăng tỷ lệ thu hồi cát lên đến 95%, mang lại lợi ích kinh tế đáng kể.

Cát nhân tạo đôi khi được sản xuất từ phế liệu xây dựng như bê tông vỡ hoặc gạch cũ, và máy sàng rung đóng vai trò quan trọng trong quá trình tái chế này. Bằng cách sàng lọc kỹ lưỡng, máy sàng rung loại bỏ các mảnh kim loại, vữa thừa, chỉ giữ lại hạt cát đạt chuẩn. Đây là một giải pháp bền vững, vừa tận dụng tài nguyên phế thải vừa giảm áp lực khai thác cát tự nhiên. Một số nhà máy còn kết hợp máy sàng rung với hệ thống rửa cát, đảm bảo cát tái chế không chỉ sạch mà còn có độ mịn tương đương cát tự nhiên.

Đối với cát siêu mịn thường dùng trong bê tông chất lượng cao hoặc sản xuất kính máy sàng rung chuyên dụng với lưới micromet và động cơ rung tốc độ cao là lựa chọn lý tưởng. Tần số rung cao giúp tách các hạt siêu nhỏ (dưới 0,5mm) một cách chính xác, đáp ứng yêu cầu khắt khe của các ngành công nghiệp đặc thù. Tuy nhiên, với cát siêu mịn, nguy cơ tắc nghẽn lưới cũng tăng lên, đặc biệt khi nguyên liệu có độ ẩm cao. Để khắc phục, các nhà sản xuất đã phát triển công nghệ lưới tự làm sạch hoặc hệ thống rung đa hướng cho máy sàng rung, đảm bảo dòng chảy vật liệu không bị gián đoạn.

Một thách thức khác trong sản xuất cát nhân tạo là xử lý cát ẩm. Khi độ ẩm vượt quá 10%, cát dễ bám dính vào lưới sàng, gây tắc nghẽn và giảm hiệu suất. Giải pháp phổ biến là tích hợp hệ thống phun nước hoặc khí nén vào máy sàng rung, giúp rửa trôi tạp chất và giữ lưới thông thoáng. Điều này đặc biệt hữu ích trong các khu vực khai thác đá gần sông hoặc trong mùa mưa, nơi độ ẩm nguyên liệu luôn ở mức cao. Một số máy sàng rung còn được thiết kế với lưới nghiêng, giúp nước và cát ẩm chảy tự nhiên, giảm thiểu nguy cơ tắc nghẽn.

6. Ứng dụng máy sàng rung trong dây chuyền sản xuất vữa khô

Vữa khô là hỗn hợp sẵn gồm xi măng, cát và phụ gia đòi hỏi độ mịn và đồng nhất cao để đảm bảo chất lượng khi sử dụng trong xây dựng. Trong dây chuyền sản xuất vữa khô, máy sàng rung là thiết bị không thể thiếu, giúp sàng lọc nguyên liệu thô như cát và xi măng, loại bỏ tạp chất và đảm bảo tỷ lệ phối trộn chính xác theo công thức.

Quy trình bắt đầu bằng việc đưa cát thô và xi măng vào máy sàng rung. Với lưới sàng có kích thước lỗ từ 0,5-2mm, máy sàng rung loại bỏ các hạt lớn, bụi bẩn hoặc tạp chất như đá nhỏ lẫn trong nguyên liệu. Kết quả là một hỗn hợp mịn, đồng nhất, sẵn sàng để trộn với phụ gia và đóng bao. Đối với vữa khô cao cấp dùng trong xây tô hoặc trát tường thì máy sàng rung có thể được trang bị lưới micromet, đảm bảo hạt cát và xi măng đạt độ mịn tối đa, mang lại độ kết dính vượt trội khi sử dụng.

Tần số rung của máy sàng rung ảnh hưởng lớn đến chất lượng vữa thành phẩm. Với tần số cao (trên 1000 vòng/phút), máy sàng rung tạo ra hạt cực mịn, phù hợp cho các loại vữa đòi hỏi độ chính xác cao như vữa chống thấm. Ngược lại, với vữa thông dụng như vữa xây gạch, tần số thấp hơn (500-800 vòng/phút) là đủ để đảm bảo hiệu quả mà không làm tăng chi phí vận hành. Việc điều chỉnh tần số linh hoạt giúp máy sàng rung đáp ứng đa dạng nhu cầu sản xuất, từ vữa giá rẻ đến vữa chuyên dụng.

Máy sàng rung cát sau khi sấy cát trong hệ thống sấy cát đa tầng sản xuất vữa khô. Xem đoạn gần cuối video

Để tối ưu chi phí vận hành, máy sàng rung trong dây chuyền vữa khô thường được thiết kế với động cơ tiết kiệm năng lượng và hệ thống giảm chấn hiệu quả. Một động cơ tiêu thụ ít điện hơn không chỉ giảm chi phí sản xuất mà còn kéo dài tuổi thọ máy sàng rung, đặc biệt trong các nhà máy vận hành liên tục 24/7. Ngoài ra, việc bảo trì định kỳ – như kiểm tra lưới sàng, bôi trơn động cơ và thay thế lò xo giảm chấn cũng giúp máy sàng rung duy trì hiệu suất ổn định, tránh hỏng hóc không đáng có. Một mẹo nhỏ là vệ sinh lưới sàng sau mỗi ca làm việc, đặc biệt khi xử lý xi măng mịn, để tránh tích tụ bụi làm giảm hiệu quả.

Một lợi ích khác của máy sàng rung trong dây chuyền sản xuất vữa khô là khả năng kiểm soát tỷ lệ phối trộn. Bằng cách sàng lọc cát và xi măng riêng lẻ trước khi trộn, máy sàng rung đảm bảo không có hạt lớn làm thay đổi công thức, từ đó giữ nguyên tính chất cơ học của vữa khi sử dụng. Điều này đặc biệt quan trọng với các loại vữa đặc thù như vữa chịu nhiệt hoặc vữa chống nứt, nơi mọi sai lệch nhỏ đều có thể ảnh hưởng đến hiệu quả thi công. Trong một số nhà máy, máy sàng rung còn được kết hợp với hệ thống cân định lượng, đảm bảo mỗi mẻ vữa đều đạt tỷ lệ chính xác tuyệt đối.

7. Ứng dụng máy sàng rung trong sản xuất gạch không nung

Gạch không nung loại vật liệu xây dựng thân thiện môi trường đòi hỏi nguyên liệu đầu vào như cát, xi măng, tro bay hoặc xỉ than phải đồng nhất và không lẫn tạp chất. Máy sàng rung chính là giải pháp để đạt được điều đó, giúp tăng độ bền và giảm khuyết tật của gạch thành phẩm.

Trong dây chuyền sản xuất gạch không nung, máy sàng rung được sử dụng để xử lý từng loại nguyên liệu trước khi đưa vào máy trộn. Chẳng hạn, cát thô được sàng qua lưới 1-2mm để loại bỏ đá lớn, trong khi tro bay thường rất mịn cần lưới micromet để đảm bảo không có hạt bụi lớn làm giảm độ kết dính. Quá trình sàng lọc này giúp hỗn hợp nguyên liệu đạt độ đồng đều cao, từ đó tạo ra gạch có cường độ nén tốt và bề mặt phẳng mịn.

Một thách thức thường gặp khi sử dụng máy sàng rung trong sản xuất gạch không nung là rung động quá mức. Nếu tần số rung không được kiểm soát, máy sàng rung có thể gây hao mòn lưới sàng nhanh chóng hoặc làm hỏng hệ thống giảm chấn. Để khắc phục, các nhà sản xuất thường sử dụng lưới polyurethane chống mài mòn và lò xo giảm chấn chất lượng cao, giúp máy sàng rung hoạt động ổn định trong thời gian dài. Ngoài ra, nguyên liệu ẩm như xỉ than ướt dễ gây tắc nghẽn lưới. Giải pháp là tích hợp hệ thống rung đa hướng hoặc phun khí nén vào máy sàng rung, giữ cho lưới luôn thông thoáng. Một số nhà máy còn sử dụng quạt hút để làm khô nguyên liệu trước khi sàng, giảm nguy cơ tắc nghẽn xuống mức tối thiểu.

Máy sàng rung còn hỗ trợ sản xuất gạch không nung từ nguyên liệu tái chế như phế liệu xây dựng hoặc xỉ nhiệt điện. Bằng cách sàng lọc kỹ lưỡng, máy sàng rung loại bỏ tạp chất như kim loại, gỗ hoặc nhựa, chỉ giữ lại hạt đạt chuẩn để sản xuất gạch. Đây là một hướng đi bền vững, vừa giảm chi phí nguyên liệu vừa góp phần bảo vệ môi trường. Ví dụ, một nhà máy sử dụng xỉ than làm nguyên liệu chính có thể tiết kiệm hàng triệu đồng mỗi tháng nhờ máy sàng rung xử lý hiệu quả, đồng thời tạo ra gạch không nung đạt tiêu chuẩn xây dựng.

Để nâng cao hiệu suất dây chuyền, một số doanh nghiệp sử dụng máy sàng rung hai tầng: tầng trên xử lý hạt lớn, tầng dưới tập trung vào hạt mịn. Cách thiết kế này không chỉ tăng tốc độ sản xuất mà còn giảm thiểu khuyết tật như lỗ rỗng hoặc nứt gãy trên bề mặt gạch, mang lại sản phẩm chất lượng cao hơn. Trong thực tế, gạch không nung sản xuất từ dây chuyền có máy sàng rung hai tầng thường có độ bền cao hơn 10-15% so với gạch từ dây chuyền đơn giản.

8. Lợi ích và thách thức khi sử dụng máy sàng rung

Máy sàng rung mang lại nhiều lợi ích vượt trội trong các dây chuyền sản xuất vật liệu xây dựng. Trước hết, nó tăng hiệu suất bằng cách tự động hóa quá trình phân loại, giảm thời gian và công sức so với phương pháp thủ công. Một máy sàng rung chất lượng cao có thể xử lý hàng trăm tấn vật liệu mỗi tiếng, từ đá thô đến cát mịn, đáp ứng nhu cầu của các công trình lớn. Thứ hai, máy sàng rung giúp giảm chi phí vận hành nhờ khả năng tối ưu hóa nguyên liệu và tiết kiệm năng lượng. Ví dụ, trong dây chuyền sản xuất cát nhân tạo, máy sàng rung giảm hao hụt cát, giúp doanh nghiệp tiết kiệm hàng triệu đồng mỗi tháng. Cuối cùng, chất lượng vật liệu được cải thiện đáng kể nhờ sự đồng đều và chính xác trong phân loại, từ đá nghiền đến cát nhân tạo, vữa khô và gạch không nung.

Tuy nhiên, máy sàng rung cũng đối mặt với một số thách thức. Độ ẩm nguyên liệu là vấn đề lớn, đặc biệt trong các dây chuyền nghiền đá hoặc sản xuất cát nhân tạo, nơi vật liệu ướt dễ gây tắc nghẽn lưới. Khi độ ẩm vượt quá 10-15%, cát hoặc đá có thể bám dính, làm giảm hiệu suất và buộc dây chuyền phải tạm dừng để vệ sinh. Ngoài ra, bảo trì định kỳ là điều không thể tránh khỏi nếu không kiểm tra thường xuyên, lưới sàng có thể bị rách hoặc động cơ bị quá tải, dẫn đến ngừng sản xuất và tăng chi phí sửa chữa. Một thách thức khác là rung động quá mức, có thể ảnh hưởng đến các thiết bị khác trong dây chuyền nếu hệ thống giảm chấn không đủ tốt. Trong các nhà máy nhỏ, rung động mạnh từ máy sàng rung đôi khi còn gây tiếng ồn, ảnh hưởng đến môi trường làm việc.

Để vượt qua những khó khăn này, các giải pháp kỹ thuật đã được áp dụng rộng rãi. Công nghệ chống tắc như lưới tự làm sạch hoặc hệ thống phun nước giúp xử lý vật liệu ẩm hiệu quả, đặc biệt trong sản xuất cát nhân tạo hoặc gạch không nung. Bảo trì đúng cách như bôi trơn động cơ, kiểm tra lưới sàng hàng tuần và thay thế lò xo giảm chấn định kỳ có thể kéo dài tuổi thọ máy sàng rung lên gấp đôi, giảm thiểu thời gian ngừng máy. Ngoài ra, việc điều chỉnh tần số rung phù hợp với từng loại vật liệu cũng giảm hao mòn và nâng cao hiệu suất. Chẳng hạn, trong dây chuyền nghiền đá, giảm tần số rung khi xử lý đá lớn không chỉ tiết kiệm năng lượng mà còn bảo vệ lưới sàng khỏi hư hỏng sớm.

Một giải pháp khác là cải tiến thiết kế máy sàng rung để giảm rung động lan truyền. Các nhà sản xuất hiện nay thường sử dụng đệm cao su chất lượng cao hoặc lò xo giảm chấn đôi, giúp máy sàng rung hoạt động êm ái hơn và bảo vệ các thiết bị xung quanh. Trong các nhà máy lớn, việc lắp đặt máy sàng rung trên nền bê tông cách ly rung cũng là cách hiệu quả để kiểm soát tiếng ồn và rung động, đặc biệt ở khu vực đô thị.

Với khả năng phân loại chính xác, giảm hao hụt nguyên liệu và kiểm soát tác động môi trường, máy sàng rung là công cụ không thể thay thế trong các nhà máy sản xuất hiện đại. Việc ứng dụng và cải tiến công nghệ máy sàng rung sẽ tiếp tục là chìa khóa để ngành sản xuất vật liệu xây dựng đáp ứng nhu cầu ngày càng tăng của xã hội.

Kết luận

Như vậy, máy sàng rung đóng vai trò quan trọng trong việc tối ưu hóa quá trình sản xuất, giúp tiết kiệm thời gian, chi phí và nâng cao hiệu quả phân loại vật liệu. Việc lựa chọn đúng loại máy phù hợp với nhu cầu sử dụng sẽ giúp doanh nghiệp nâng cao năng suất và chất lượng sản phẩm, đảm bảo hoạt động sản xuất bền vững và hiệu quả.

Cập nhật ngày: 01/04/2025. Đây là một bài viết tổng quan, thông tin mang tính chất tham khảo. Hãy liên hệ 0911.628.628 để được tư vấn chuyên sâu và chính xác hơn về máy sàng rung nói riêng và các thiết bị sản xuất vật liệu xây dựng nói chung.

Xem bài viết tương tự cùng chủ đề:

Công nghệ nghiền đá và nghiền cát nhân tạo

Công nghệ nghiền đá và nghiền cát nhân tạo Công nghệ sản xuất gạch không nung tự động

Công nghệ sản xuất gạch không nung tự động Hệ thống sấy cát đa tầng

Hệ thống sấy cát đa tầng Công nghệ sản xuất vữa khô và keo dán gạch

Công nghệ sản xuất vữa khô và keo dán gạch Công nghệ trạm trộn bê tông nhựa nóng

Công nghệ trạm trộn bê tông nhựa nóng Phụ gia cho vữa khô và keo dán gạch

Phụ gia cho vữa khô và keo dán gạch