Trong bối cảnh chi phí năng lượng tăng cao và yêu cầu phát triển bền vững ngày càng được chú trọng, việc tối ưu hóa tiêu thụ điện năng trong vận hành nhà máy sản xuất vữa khô trộn sẵn trở thành yếu tố then chốt để nâng cao hiệu quả kinh tế và giảm tác động môi trường. Với các dây chuyền sản xuất hiện đại, doanh nghiệp có thể áp dụng nhiều giải pháp công nghệ và quản lý để giảm tiêu thụ điện năng, đồng thời đảm bảo chất lượng sản phẩm và năng suất. Bài viết này sẽ phân tích các giải pháp tiết kiệm điện năng khi vận hành nhà máy vữa khô, từ tối ưu hóa thiết bị, quản lý quy trình đến ứng dụng công nghệ xanh, nhằm mang lại lợi ích kinh tế và môi trường lâu dài.

Tầm quan trọng của tiết kiệm điện năng trong sản xuất vữa khô

Sản xuất vữa khô là một quy trình công nghiệp tiêu tốn nhiều năng lượng, đặc biệt trong các công đoạn sấy khô nguyên liệu, trộn và vận chuyển. Theo ước tính, chi phí điện năng có thể chiếm 20-30% tổng chi phí vận hành của một nhà máy sản xuất vữa khô với công suất trung bình (10-60 tấn/giờ). Trong bối cảnh giá điện công nghiệp tại Việt Nam dao động từ 1.500-2.500 VNĐ/kWh (tính đến năm 2025), việc giảm tiêu thụ điện không chỉ giúp doanh nghiệp tiết kiệm chi phí mà còn đáp ứng các tiêu chuẩn môi trường, như giảm phát thải CO2 và đạt yêu cầu của các chứng nhận công trình xanh (LEED).

Tiết kiệm điện năng còn mang lại lợi ích chiến lược:

- Tăng sức cạnh tranh: Giảm chi phí sản xuất giúp doanh nghiệp đưa ra mức giá cạnh tranh hơn, đặc biệt trong thị trường vữa khô đang phát triển mạnh tại Việt Nam.

- Đáp ứng quy định môi trường: Các nhà máy đạt tiêu chuẩn khí thải dưới 20mg/Nm³ và sử dụng năng lượng hiệu quả sẽ dễ dàng tuân thủ các quy định nghiêm ngặt của Bộ Tài nguyên và Môi trường.

- Hình ảnh bền vững: Doanh nghiệp áp dụng các giải pháp tiết kiệm năng lượng sẽ xây dựng được hình ảnh thân thiện với môi trường, thu hút các dự án xây dựng xanh.

Giải pháp tối ưu hóa thiết bị sản xuất

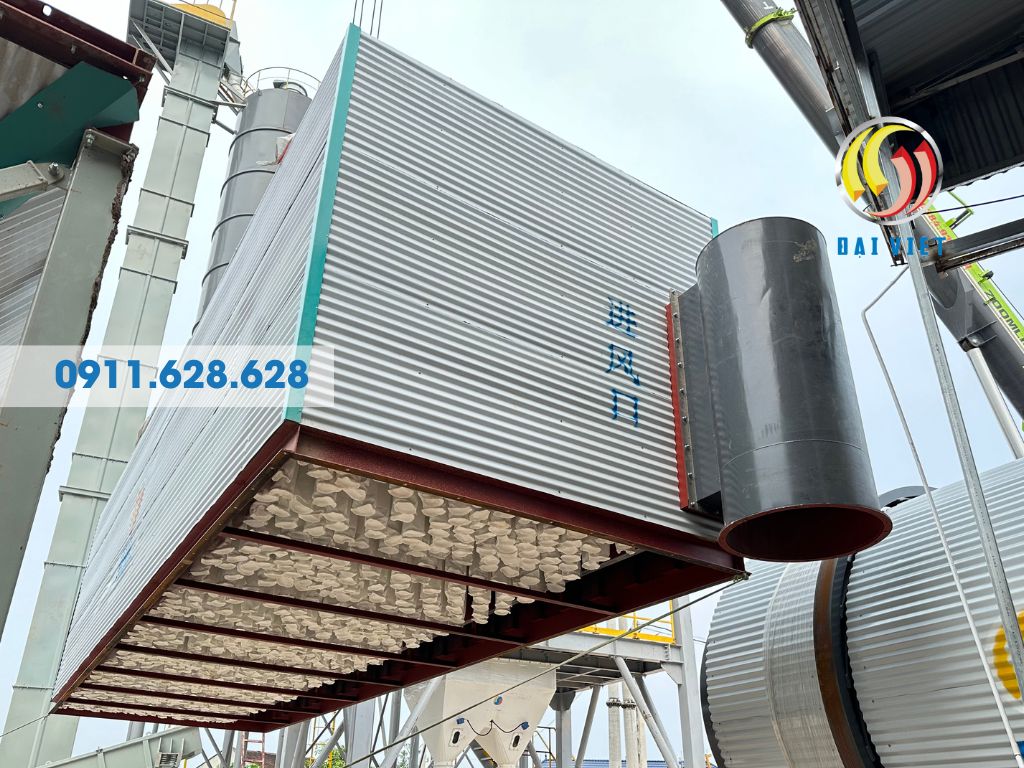

Hình ảnh lò đốt thủ công cho tang sấy cát làm vữa khô – Ảnh minh họa: Giải pháp tiết kiệm điện năng khi vận hành nhà máy vữa khô

Sử dụng dây chuyền công nghệ hiện đại

Các dây chuyền sản xuất vữa khô tiên tiến, như hệ thống sử dụng máy trộn biến tần hoặc động cơ hiệu suất cao (IE3/IE4), có thể giảm tiêu thụ điện năng đến 20-25% so với các dây chuyền truyền thống. Ví dụ, máy trộn không trọng lực hai trục hiện đại có khả năng trộn đồng đều trong thời gian ngắn (6-8 phút), giúp giảm thời gian vận hành và tiết kiệm điện.

Tối ưu hóa hệ thống sấy khô

Công đoạn sấy cát, chiếm khoảng 40-50% tổng điện năng tiêu thụ, là trọng tâm để tối ưu hóa. Các giải pháp bao gồm:

- Hệ thống sấy đa tầng: Sử dụng công nghệ sấy tầng sôi hoặc sấy tuần hoàn để giảm nhiệt độ sấy (dưới 200°C) và tái sử dụng nhiệt thải, tiết kiệm đến 30% điện năng.

- Sấy bằng năng lượng tái tạo: Kết hợp hệ thống sấy sử dụng năng lượng mặt trời hoặc năng lượng sinh khối (như trấu) để giảm phụ thuộc vào điện lưới.

Bảo trì và nâng cấp thiết bị

Bảo trì định kỳ các thiết bị như động cơ, quạt hút và hệ thống băng tải giúp giảm hao hụt năng lượng do ma sát hoặc hỏng hóc. Nâng cấp các động cơ cũ sang loại hiệu suất cao hoặc tích hợp biến tần (VFD) có thể giảm tiêu thụ điện từ 10-15%.

Quản lý quy trình sản xuất hiệu quả

Hình ảnh so sánh lò đốt tự động và lò đốt thủ công cho tang sấy cát làm vữa khô – Ảnh minh họa: Giải pháp tiết kiệm điện năng khi vận hành nhà máy vữa khô

Tối ưu hóa lịch trình sản xuất

- Sản xuất theo nhu cầu: Lập kế hoạch sản xuất dựa trên đơn hàng thực tế, tránh vận hành dây chuyền ở chế độ công suất thấp hoặc không tải, vốn tiêu tốn điện năng không cần thiết.

- Sử dụng điện giờ thấp điểm: Chuyển các công đoạn tiêu tốn nhiều điện (như sấy khô) sang giờ thấp điểm (22h-4h) để tận dụng giá điện thấp hơn, có thể tiết kiệm đến 20% chi phí điện.

Tự động hóa và giám sát năng lượng

- Hệ thống điều khiển PLC: Áp dụng hệ thống điều khiển lập trình (PLC) để tối ưu hóa vận hành dây chuyền, tự động điều chỉnh công suất thiết bị theo nhu cầu thực tế, giảm lãng phí năng lượng.

- Giám sát năng lượng thời gian thực: Sử dụng cảm biến và phần mềm quản lý năng lượng để theo dõi mức tiêu thụ điện của từng công đoạn, từ đó phát hiện và khắc phục các điểm tiêu tốn năng lượng bất thường.

Giảm hao hụt nguyên liệu

Quy trình định lượng chính xác với hệ thống cân điện tử (sai số dưới 0,05%) giúp giảm lãng phí nguyên liệu, từ đó giảm số lần vận hành thiết bị và tiết kiệm điện năng. Ví dụ, việc sử dụng cát đạt độ ẩm dưới 0,5% trước khi sấy giúp giảm thời gian và năng lượng cần cho công đoạn sấy khô.

Ứng dụng công nghệ xanh trong sản xuất

Hình ảnh trạm trộn vữa khô và keo ở Hưng Yên – Ảnh minh họa: Giải pháp tiết kiệm điện năng khi vận hành nhà máy vữa khô

Sử dụng năng lượng tái tạo

Các nhà máy sản xuất vữa khô có thể tích hợp hệ thống điện mặt trời áp mái để cung cấp một phần năng lượng cho vận hành. Theo Bộ Công Thương, chi phí lắp đặt điện mặt trời áp mái cho nhà xưởng (1 MW) vào khoảng 12-15 tỷ VNĐ, nhưng có thể tiết kiệm 20-30% chi phí điện trong dài hạn. Các chính sách hỗ trợ từ Nhà nước, như mua điện dư với giá ưu đãi, cũng khuyến khích doanh nghiệp áp dụng giải pháp này.

Tái sử dụng nhiệt thải

Hệ thống thu hồi nhiệt từ lò sấy hoặc máy trộn có thể được sử dụng để làm nóng sơ bộ nguyên liệu, giảm năng lượng cần cho công đoạn sấy. Các dây chuyền hiện đại tích hợp công nghệ này có thể tiết kiệm đến 15% điện năng so với hệ thống thông thường.

Hệ thống lọc bụi tiết kiệm năng lượng

Sử dụng các hệ thống lọc bụi tiên tiến, như túi lọc hiệu suất cao hoặc lọc tĩnh điện, giúp giảm công suất quạt hút, từ đó tiết kiệm 5-10% điện năng trong công đoạn xử lý bụi.

Hình ảnh túi lọc bụi của hệ thống thu bui vữa khô và keo dán gạch – Ảnh minh họa: Giải pháp tiết kiệm điện năng khi vận hành nhà máy vữa khô

Hỗ trợ từ chính sách Nhà nước

Hình ảnh vữa khô trộn sẵn có bị tách lớp không – Ảnh minh họa: Giải pháp tiết kiệm điện năng khi vận hành nhà máy vữa khô

Nhà nước Việt Nam đã ban hành nhiều chính sách để hỗ trợ doanh nghiệp tiết kiệm điện năng trong sản xuất vữa khô:

- Chương trình sử dụng năng lượng tiết kiệm và hiệu quả: Theo Quyết định 280/QĐ-TTg, doanh nghiệp được hỗ trợ tư vấn kỹ thuật và tài chính để nâng cấp dây chuyền tiết kiệm năng lượng, bao gồm trợ cấp đến 30% chi phí đầu tư thiết bị.

- Ưu đãi thuế: Doanh nghiệp đầu tư vào công nghệ xanh hoặc thiết bị tiết kiệm năng lượng được miễn giảm thuế thu nhập doanh nghiệp trong 2-4 năm đầu, theo Luật Đầu tư 2020.

- Hỗ trợ tín dụng: Các ngân hàng thương mại cung cấp khoản vay ưu đãi với lãi suất thấp (dưới 6%/năm) để doanh nghiệp lắp đặt hệ thống năng lượng tái tạo hoặc thiết bị hiệu suất cao.

Doanh nghiệp cần liên hệ với Sở Công Thương hoặc Bộ Xây dựng để được hướng dẫn chi tiết về hồ sơ và điều kiện nhận hỗ trợ.

Thách thức và khuyến nghị

Hình ảnh lắp đặt dây chuyền vữa khô – Các lưu ý cần thiết – Ảnh minh họa: Giải pháp tiết kiệm điện năng khi vận hành nhà máy vữa khô

Thách thức

- Chi phí đầu tư ban đầu cao: Việc nâng cấp dây chuyền hoặc lắp đặt hệ thống năng lượng tái tạo đòi hỏi vốn lớn, có thể là rào cản đối với các doanh nghiệp vừa và nhỏ.

- Thiếu kỹ thuật viên chuyên môn: Việc triển khai và vận hành các hệ thống tự động hóa hoặc giám sát năng lượng yêu cầu đội ngũ kỹ thuật viên được đào tạo bài bản.

- Biến động giá điện: Giá điện công nghiệp có thể tiếp tục tăng, gây áp lực lên chi phí sản xuất nếu không có giải pháp tiết kiệm hiệu quả.

Khuyến nghị

- Lập kế hoạch dài hạn: Doanh nghiệp nên lập kế hoạch đầu tư từng giai đoạn, bắt đầu từ các giải pháp chi phí thấp như bảo trì thiết bị và tối ưu lịch trình sản xuất, trước khi chuyển sang nâng cấp dây chuyền.

- Hợp tác với nhà cung cấp uy tín: Lựa chọn các nhà cung cấp dây chuyền sản xuất có tích hợp công nghệ tiết kiệm năng lượng, như hệ thống sấy đa tầng hoặc máy trộn biến tần, để đảm bảo hiệu quả dài hạn.

- Tận dụng chính sách hỗ trợ: Liên hệ với các cơ quan chức năng để tận dụng tối đa các chương trình hỗ trợ tài chính và kỹ thuật từ Nhà nước.

- Đào tạo nhân lực: Tổ chức các khóa đào tạo về quản lý năng lượng và vận hành thiết bị hiện đại để nâng cao hiệu quả sử dụng công nghệ.

Ví dụ cho 1 giai đoạn sấy cát tiết kiệm điện năng khi vận hành nhà máy vữa khô, xem nhiều video tại đây.

Tiết kiệm điện năng trong vận hành nhà máy sản xuất vữa khô không chỉ giúp doanh nghiệp giảm chi phí mà còn góp phần xây dựng hình ảnh bền vững và đáp ứng các tiêu chuẩn môi trường ngày càng nghiêm ngặt. Bằng cách áp dụng các giải pháp như sử dụng dây chuyền hiện đại, tối ưu hóa quy trình, tích hợp năng lượng tái tạo và tận dụng chính sách hỗ trợ từ Nhà nước, doanh nghiệp có thể đạt được hiệu quả kinh tế và môi trường vượt trội. Trong bối cảnh ngành xây dựng Việt Nam đang chuyển mình hướng tới phát triển xanh, việc đầu tư vào các giải pháp tiết kiệm điện năng sẽ là chìa khóa để doanh nghiệp sản xuất vữa khô nâng cao năng lực cạnh tranh và đóng góp vào một tương lai bền vững.

Bài viết cập nhật ngày: 02/09/2025. Đây là một bài viết tổng quan, thông tin mang tính chất tham khảo. Hãy liên hệ 0911.628.628 để được tư vấn chuyên sâu và chính xác hơn về Dây Chuyền Sản Xuất Vữa Khô A – Z!

Xem thêm các bài viết khác cùng chủ đề:

Công nghệ nghiền đá và nghiền cát nhân tạo

Công nghệ nghiền đá và nghiền cát nhân tạo Công nghệ sản xuất gạch không nung tự động

Công nghệ sản xuất gạch không nung tự động Hệ thống sấy cát đa tầng

Hệ thống sấy cát đa tầng Công nghệ sản xuất vữa khô và keo dán gạch

Công nghệ sản xuất vữa khô và keo dán gạch Công nghệ trạm trộn bê tông nhựa nóng

Công nghệ trạm trộn bê tông nhựa nóng Phụ gia cho vữa khô và keo dán gạch

Phụ gia cho vữa khô và keo dán gạch