Nguyên liệu sản xuất keo dán gạch hay thành phần keo dán gạch đang được nhiều khách hàng quan tâm tìm hiểu. Đặc biệt, các doanh nghiệp có nhu cầu đầu tư dây chuyền sản xuất keo dán gạch trộn sẵn dạng khô đều muốn biết rõ về nguyên liệu, các thành phần chính làm keo dán gạch, công thức cấp phối (tỷ lệ) và công thức tính toán chi phí sản xuất. Hiểu được điều này, Đại Việt – Đơn vị chuyên tư vấn, lắp đặt dây chuyền sản xuất keo dán gạch trộn sẵn với hơn 10 năm kinh nghiệm sẽ giúp bạn tìm hiểu kỹ hơn ngay dưới đây.

Các thành phần keo dán gạch trộn sẵn

Keo dán gạch trộn sẵn được sản xuất để đáp ứng yêu cầu thi công nhanh, dễ dàng và hiệu quả trong xây dựng hiện đại. Thành phần keo dán gạch được phối trộn chính xác từ nhiều nguyên liệu sản xuất keo dán gạch khác nhau. Tất cả thành phần hay nguyên liệu làm keo dán gạch đều đảm bảo tính năng ưu việt như độ bám dính cao, khả năng chống thấm và thời gian thi công linh hoạt. Dưới đây là các thành phần chính cấu thành keo dán gạch trộn sẵn:

Xi măng làm keo dán gạch

Xi măng là nguyên liệu sản xuất keo dán gạch quan trọng nhất. Trong các thành phần keo dán gạch, xi măng đóng vai trò chất kết dính. Xi măng này được sản xuất từ clinker xi măng kết hợp với một lượng nhỏ thạch cao để kiểm soát thời gian đông kết. Trong keo dán gạch trộn sẵn dạng vữa, xi măng thường chiếm từ 30-50% tỷ lệ cấp phối, giúp đảm bảo độ bám dính giữa gạch và bề mặt thi công. Tính chất vượt trội của xi măng này là khả năng chịu lực, chịu nhiệt và ổn định trong các điều kiện môi trường khác nhau.

Hình ảnh nguyên liệu làm keo dán gạch trộn sẵn – Xi măng đóng vai trò kết dính quan trọng

Cát sấy khô làm keo dán gạch

Cát sấy khô là nguyên liệu sản xuất keo dán gạch quan trọng không kém chỉ sau xi măng. Cát có thể sử dụng loại cát nhân tạo hoặc cát tự nhiên. Thành phần keo dán gạch là cát yêu cầu đã qua sấy khô và sàng lọc để loại bỏ tạp chất và đảm bảo kích thước hạt đồng đều. Cát mịn không chỉ làm chất độn, mà còn giúp tăng độ đặc chắc, giảm co ngót và cải thiện khả năng thi công. Tỷ lệ cát trong công thức thường chiếm từ 30-50%, tùy thuộc vào yêu cầu kỹ thuật của sản phẩm. Việc sấy khô giúp cát không hút ẩm trong quá trình bảo quản, giữ ổn định chất lượng của keo. Như vậy, thành phần keo dán gạch trộn sẵn quan trọng nhất là cát và xi măng.

Hình ảnh cát sấy khô làm keo dán gạch trộn sẵn – Thành phần keo dán gạch quan trọng không kém xi măng

Polymer tái phân tán

Polymer tái phân tán (Redispersible Polymer Powder – RDP) là phụ gia quan trọng giúp keo dán gạch đạt được độ bám dính cao và tính đàn hồi tốt. RDP hoạt động bằng cách hình thành màng kết dính khi tiếp xúc với nước, giúp cải thiện khả năng chịu lực và chống nứt gãy do co ngót. Tỷ lệ sử dụng polymer thường chiếm từ 3-5% trong tổng công thức. Loại polymer này là nguyên liệu sản xuất keo dán gạch đặc biệt cần thiết sử dụng cho gạch khổ lớn hoặc thi công ngoài trời.

Phụ gia giữ nước

Phụ gia giữ nước, như Hydroxypropyl Methylcellulose (HPMC), đóng vai trò điều chỉnh độ nhớt và giữ ẩm trong keo dán gạch. Đây là thành phần keo dán gạch không thể thiếu giúp kéo dài thời gian thi công, đảm bảo keo không khô quá nhanh trước khi hoàn tất công việc. HPMC cũng cải thiện khả năng bám dính và tăng độ dẻo, giúp hỗn hợp dễ thi công hơn. Tỷ lệ HPMC thường chỉ chiếm từ 0.2-0.5%, nhưng có tác động lớn đến hiệu suất thi công và chất lượng keo.

Hình ảnh nguyên liệu sản xuất keo dán gạch trộn sẵn – Phụ gia HPMC

Phụ gia chống thấm

Phụ gia chống thấm được thêm vào để tăng khả năng kháng nước của keo dán gạch sau khi đông kết. Những phụ gia này giúp ngăn chặn nước thấm vào lớp keo, bảo vệ bề mặt khỏi tình trạng ẩm mốc và tăng tuổi thọ công trình. Tỷ lệ sử dụng thường nằm trong khoảng 0.5-1%. Các phụ gia chống thấm phổ biến bao gồm silane hoặc các hợp chất silicon. Đây là nguyên liệu sản xuất keo dán gạch hoặc các loại vữa khô chống thấm chất lượng cho các công trình xây dựng hiện nay.

Phụ gia điều chỉnh thời gian đông kết

Phụ gia điều chỉnh thời gian đông kết được sử dụng để kiểm soát tốc độ đóng rắn của keo dán gạch, đặc biệt quan trọng trong các điều kiện thi công khác nhau như môi trường nóng hoặc lạnh. Các chất này giúp đảm bảo keo có thời gian mở đủ dài để dễ dàng điều chỉnh gạch sau khi đặt. Tỷ lệ phụ gia này thường chỉ chiếm từ 0.1-0.3% trong công thức. Loại phụ gia này là thành phần keo dán gạch cần thiết khi sản xuất.

Các chất phụ gia khác

Ngoài các thành phần chính, nguyên liệu sản xuất keo dán gạch còn chứa một số chất phụ gia đặc biệt để cải thiện các đặc tính cụ thể:

- Chất chống co ngót: Giảm nguy cơ nứt gãy khi keo đông kết.

- Chất tăng cường độ bám dính: Hỗ trợ bề mặt khó thi công như gạch kính hoặc gạch porcelain.

- Chất tạo màu: Đảm bảo tính thẩm mỹ khi thi công.

- Chất chống nấm mốc: Bảo vệ bề mặt khỏi sự phát triển của vi sinh vật.

Những phụ gia này thường chiếm từ 0.5-1% trong công thức, nhưng mang lại hiệu quả lớn trong việc tối ưu hóa tính năng của keo dán gạch trộn sẵn.

Hình ảnh các thành phần keo dán gạch phụ gia cần thiết trong sản xuất

Công thức sản xuất keo dán gạch

Ngoài việc chuẩn bị sẵn nguyên liệu sản xuất keo dán gạch, các nhà máy cần có công thức sản xất riêng. Nếu doanh nghiệp bạn sản xuất keo dán gạch lần đầu chưa có kinh nghiệm, đơn vị cung cấp dây chuyền sản xuất keo dán gạch Đại Việt sẽ đưa cấp phối riêng cho doanh nghiệp để sản xuất. Sau khi sản xuất ổn định, hiệu quả, doanh nghiệp có thể tự điều chỉnh cấp phối sản xuất keo dán gạch để phù hợp với nhu cầu hoặc loại keo, vữa hướng tới. Dưới đây là chi tiết về công thức cấp phối và công thức tính chi phí trong sản xuất keo dán gạch. (Các công thức bên dưới mang tính chất tham khảo, thực tế có sự điều chỉnh riêng, tùy từng doanh nghiệp sản xuất).

Công thức cấp phối

Công thức cấp phối là nền tảng kỹ thuật của việc sản xuất keo dán gạch, đảm bảo các thành phần keo dán gạch đạt được đặc tính mong muốn như độ bám dính, thời gian mở, và khả năng chịu nước. Một công thức cấp phối điển hình bao gồm:

- Xi măng (30-50%): Đóng vai trò là chất kết dính chính, tạo độ bám dính và khả năng chịu lực. Tỷ lệ cụ thể có thể thay đổi tùy thuộc vào loại keo dán gạch (gạch thường, gạch khổ lớn, hoặc gạch chịu nước).

- Cát sấy khô (30-50%): Là chất độn giúp tăng độ đặc chắc, giảm co ngót và ổn định cấu trúc.

- Polymer tái phân tán (3-5%): Cải thiện độ bám dính và tính linh hoạt của keo.

- Phụ gia giữ nước (0.2-0.5%): Đảm bảo keo không bị khô nhanh, kéo dài thời gian thi công.

- Phụ gia chống thấm (0.5-1%): Tăng khả năng kháng nước, bảo vệ bề mặt thi công.

- Phụ gia điều chỉnh thời gian đông kết (0.1-0.3%): Kiểm soát tốc độ đóng rắn, thích hợp với điều kiện môi trường khác nhau.

- Chất phụ gia khác (0.5-1%): Bao gồm chất chống nứt, tăng độ bám dính, và các chất tạo màu nếu cần thiết.

Tỷ lệ trên cần được điều chỉnh dựa trên yêu cầu thực tế của từng dự án và loại keo dán gạch cần sản xuất. Cấp phối nguyên liệu sản xuất keo dán gạch sẽ được điều chỉnh riêng trong thực tế.

Hình ảnh dây chuyền sản xuất keo dán gạch và thi công keo dán gạch dạng vữa khô đặc biệt trong xây dựng

Công thức tính chi phí

Tính toán chi phí sản xuất keo dán gạch là một bước quan trọng để tối ưu hóa lợi nhuận mà vẫn đảm bảo chất lượng sản phẩm. Dựa trên các nguyên liệu sản xuất keo dán gạch, sẽ tính chi phí cơ bản bao gồm các yếu tố sau:

Chi phí nguyên vật liệu:

- Tổng chi phí nguyên vật liệu = (Tỷ lệ thành phần keo dán gạch từng loại nguyên liệu × Giá thành trên mỗi đơn vị nguyên liệu).

- Ví dụ: Với 1 tấn keo dán gạch:

- Xi măng (40%): 400 kg × 1,000 VNĐ/kg = 400,000 VNĐ.

- Cát (40%): 400 kg × 200 VNĐ/kg = 80,000 VNĐ.

- Polymer (4%): 40 kg × 20,000 VNĐ/kg = 800,000 VNĐ.

- Các phụ gia khác: 5% tổng = 150,000 VNĐ.

Chi phí sản xuất:

- Bao gồm chi phí năng lượng (điện, nước), chi phí bảo trì máy móc và nhân công.

- Ví dụ: 1 tấn keo dán gạch khi sản xuất tiêu tốn 200,000 VNĐ chi phí sản xuất.

Chi phí đóng gói và vận chuyển: Bao bì (10,000 VNĐ/bao 25kg) và vận chuyển (50,000 VNĐ/tấn).

Chi phí cố định khác: Gồm khấu hao máy móc, chi phí thuê mặt bằng và các chi phí quản lý khác.

Tổng chi phí sản xuất:

- Tổng chi phí = Chi phí nguyên vật liệu + Chi phí sản xuất + Chi phí đóng gói và vận chuyển + Chi phí cố định khác.

- Ví dụ: Tổng chi phí cho 1 tấn keo dán gạch = 400,000 + 80,000 + 800,000 + 200,000 + 60,000 = 1,540,000 VNĐ.

Công thức tính chi phí này có thể được tinh chỉnh để phù hợp với quy mô sản xuất, mục tiêu lợi nhuận và biến động giá nguyên liệu sản xuất keo dán gạch trên thị trường. Việc kiểm soát tốt công thức cấp phối và chi phí sản xuất không chỉ giúp đảm bảo chất lượng sản phẩm mà còn tạo lợi thế cạnh tranh cho doanh nghiệp trong ngành sản xuất keo dán gạch.

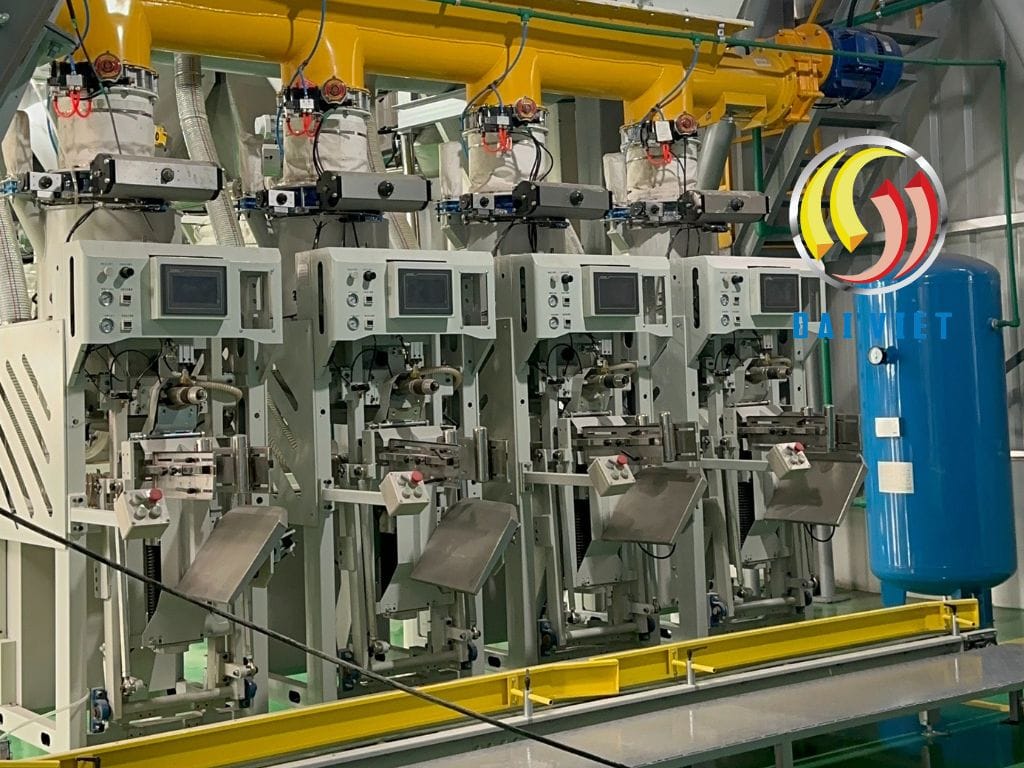

Hình ảnh dây chuyền sản xuất keo dán gạch trộn sẵn

Nguồn cung cấp nguyên liệu sản xuất keo dán gạch và tiêu chuẩn chất lượng

Để đảm bảo quy trình sản xuất keo dán gạch đạt chất lượng tốt nhất, nguyên liệu đầu vào cần kiểm soát và chọn lọc kỹ càng:

- Nguồn cung cấp xi măng: Từ các nhà máy uy tín như Holcim, Nghi Sơn, Bút Sơn, với tiêu chuẩn đảm bảo mác xi măng (PC40, PC50).

- Nguồn cát siêu mịn: Cát lọc siêu mịn từ các nhà cung cấp chống tình trạng lẫn tạp chất, đáp ứng tiêu chuẩn tính sàng lọc. Cát đảm bảo độ ẩm dưới 0.5%. Có thể sử dụng hệ thống sấy cát đa tầng Đại Việt cung cấp để đảm bảo cát đạt chuẩn chất lượng đầu vào khi sản xuất keo dán gạch.

- Polymer và phụ gia: Nhập khẩu từ những nhà cung cấp lớn như Wacker, BASF, Dow Chemical, đáp ứng chất lượng ISO.

- Kiểm soát chất lượng: Nguyên liệu phải được kiểm tra nghiêm ngặt, từ độ tĩnh kết dính, khả năng giữ nước đến độ bền, đảm bảo tuân thủ các tiêu chuẩn quốc tế như ASTM và ISO 9001.

Đại Việt – Đơn vị cung cấp dây chuyền sản xuất keo dán gạch trộn sẵn

Với quá trình 10 năm phát triển, Công ty Kinh Doanh Quốc Tế Đại Việt là đơn vị hàng đầu tại Việt Nam cung cấp và lắp đặt dây chuyền sản xuất keo dán gạch xây dựng. Với nhiều năm kinh nghiệm trong ngành, Đại Việt không chỉ cung cấp các thiết bị chất lượng cao mà còn hỗ trợ kỹ thuật chuyên nghiệp đảm bảo dây chuyền hoạt động ổn định và hiệu quả. Bên cạnh dây chuyền làm vữa khô trộn sẵn, Đại Việt luôn dẫn đầu về: Công nghệ nghiền đá, công nghệ sản xuất gạch không nung tự động, hệ thống sấy cát đa tầng, công nghệ dây chuyền sản xuất keo dán gạch tại Việt Nam. Ngoài ra chúng tôi còn cung cấp công nghệ trạm trộn bê tông nhựa nóng, phụ gia cho vữa khô và keo dán gạch.

Hãy liên hệ ngay với Đại Việt để được hỗ trợ tư vấn tốt nhất.

- Công ty Cổ phần Kinh doanh Quốc tế Đại Việt

- Website: Daivietjsc.com.vn

- Hotline tư vấn: 0911.628.628

- Xem đầy đủ video tại: Youtube Đại Việt

Xem ngay: 15 câu hỏi về dây chuyền vữa khô và keo dán gạch được doanh nghiệp quan tâm nhất!

Từ khóa tìm kiếm: Quy trình sản xuất keo dán gạch; Quy trình sản xuất keo dán gạch trộn sẵn; Các bước sản xuất keo dán gạch; Quá trình sản xuất keo dán gạch dạng vữa khô trộn sẵn;

Công nghệ nghiền đá và nghiền cát nhân tạo

Công nghệ nghiền đá và nghiền cát nhân tạo Công nghệ sản xuất gạch không nung tự động

Công nghệ sản xuất gạch không nung tự động Hệ thống sấy cát đa tầng

Hệ thống sấy cát đa tầng Công nghệ sản xuất vữa khô và keo dán gạch

Công nghệ sản xuất vữa khô và keo dán gạch Công nghệ trạm trộn bê tông nhựa nóng

Công nghệ trạm trộn bê tông nhựa nóng Phụ gia cho vữa khô và keo dán gạch

Phụ gia cho vữa khô và keo dán gạch